MES系统与工艺的整合

日期:2019-08-14 / 人气: / 来源:未知

企业的问题很多,对推出信息或数字系统的期望也很高。特别是,很大一部分企业在决定实施体系建设时,一般都是比较严重的问题,或者已经积累到一定程度。或者,问题更全面。总的来说,不仅管理有改进的期望,也有对流程改进的期望。

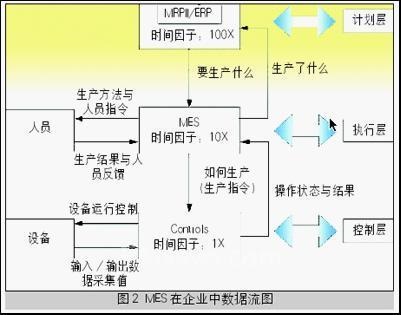

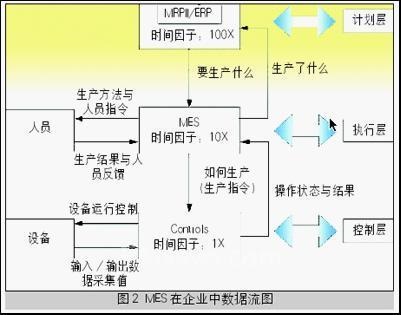

MES系统 提供了对数据采集、信息流、进程协调的支持,但不仅可以将数据收集到、信息流中,顺利地将、业务链接协调这些内容,还应该在制造工艺技术的改进和改进中发挥更大的作用提供支持。

因此,这涉及MES系统和技术的整合。这特别指的是MES系统如何为制造技术本身的改进和改进提供支持的观点。

(1)整合质量数据和技术

收集产品质量数据后,可以通过SPC及时发现异常点或不良趋势,即可实现MES系统。但是,产品检测到的状态已经是产品的事后想法。然后,需要问的是:

发现问题,接下来该怎么办?

仍然依靠人工分析来解决?

MES系统可以提供什么样的分析支持?

......

影响产品质量状态的因素很多,包括设备本身的状态。、处理操作的处理参数、原料空白或前一处理的处理状态可能会影响该处理的处理质量。

因此,MES系统不仅收集产品质量检验数据,还获取设备状态信息、过程参数信息、空白或以前的过程信息。通过建立综合分析模型,可以使用这些数据来发现问题。 ,找到问题的原因。

这应该是一种整合。如果分析模型能够整合工人的经验,那么可以认为链接具有一定的智能改进,这与智能制造的思想相吻合。

在具体实践中,该领域有许多改进:

例如,在细化方面,根据NC程序代码的执行顺序,甚至可以分析每个指令代码(程序示波器)下器件状态、工艺参数的变化,并进行智能分析和判断通过模型;

例如,代替通用设备状态信息,可以对与加工质量相关的工具进行独立磨损和断裂监测,并且可以通过模型进行智能换刀决策和智能加工补偿;

例如,对于复杂产品,建立面向过程的过程精度状态链,建立智能误差分析模型,并在前一步骤的基础上实现当前过程参数的自适应调整,以确保加工质量。

这些是基于收集数据的面向质量的建模和分析。它也应该是MES系统继续研究和实施、的地方。它不仅可以有效促进质量数据和技术的整合,还可以有智慧的品味。

(2)进度数据和技术的整合

监控制造执行的进度是MES系统的标准特征,但是我的更深层的意义是什么?

当作者进行工作调度的研究和实施时,车间管理人员经常说:同一个,同一个机床,不同的人做,时间和精度可能不同。

事实上,这反映了工人技能水平的差异。如果存在差异,则意味着既有好有坏。一些公司使用SOP(标准操作操作)机制进行规范,这也是有效的。

但MES系统可以做些什么吗?

例如,通过对进度数据的统计分析,从精炼数据的角度,找出彼此之间的差异,建立与处理参数和其他数据的关联,分析和挖掘快速和良好的经验知识,它应该也逐步完善了运作流程。即使是不断优化SOP,MES系统的价值也会更加深远。

(3)融合设备/单元级别状态参数数据和过程

从MES系统和过程集成的角度来看,设备/单元级CPS是一个完整的链,可以从状态数据采集、分析和推理决策、实现闭环控制执行。分析和推理决策部分是掌握技能基础和能力。 。

这需要基于状态参数的加工过程的物理模拟模型。不仅是学术界、的行业和软件开发人员,而且研究也应该在很大程度上进行。通过这种方式,可以有效地促进MES系统与技术的整合,也可以在这方面体现智能的品味。

通过上述初步分析,可以得出以下结论:

MES系统收集的大量数据不仅可以存档到仓库中。它必须与过程相结合,以有效地挖掘其内在价值。数据如何为流程提供决策支持?它是企业智能化推广的结合点。、入口点和力点。然而,随着智能制造的深入发展,缺乏技术人才和知识将成为决定它是否能够更快的决定性制约因素。

MES系统 提供了对数据采集、信息流、进程协调的支持,但不仅可以将数据收集到、信息流中,顺利地将、业务链接协调这些内容,还应该在制造工艺技术的改进和改进中发挥更大的作用提供支持。

因此,这涉及MES系统和技术的整合。这特别指的是MES系统如何为制造技术本身的改进和改进提供支持的观点。

(1)整合质量数据和技术

收集产品质量数据后,可以通过SPC及时发现异常点或不良趋势,即可实现MES系统。但是,产品检测到的状态已经是产品的事后想法。然后,需要问的是:

发现问题,接下来该怎么办?

仍然依靠人工分析来解决?

MES系统可以提供什么样的分析支持?

......

影响产品质量状态的因素很多,包括设备本身的状态。、处理操作的处理参数、原料空白或前一处理的处理状态可能会影响该处理的处理质量。

因此,MES系统不仅收集产品质量检验数据,还获取设备状态信息、过程参数信息、空白或以前的过程信息。通过建立综合分析模型,可以使用这些数据来发现问题。 ,找到问题的原因。

这应该是一种整合。如果分析模型能够整合工人的经验,那么可以认为链接具有一定的智能改进,这与智能制造的思想相吻合。

在具体实践中,该领域有许多改进:

例如,在细化方面,根据NC程序代码的执行顺序,甚至可以分析每个指令代码(程序示波器)下器件状态、工艺参数的变化,并进行智能分析和判断通过模型;

例如,代替通用设备状态信息,可以对与加工质量相关的工具进行独立磨损和断裂监测,并且可以通过模型进行智能换刀决策和智能加工补偿;

例如,对于复杂产品,建立面向过程的过程精度状态链,建立智能误差分析模型,并在前一步骤的基础上实现当前过程参数的自适应调整,以确保加工质量。

这些是基于收集数据的面向质量的建模和分析。它也应该是MES系统继续研究和实施、的地方。它不仅可以有效促进质量数据和技术的整合,还可以有智慧的品味。

(2)进度数据和技术的整合

监控制造执行的进度是MES系统的标准特征,但是我的更深层的意义是什么?

当作者进行工作调度的研究和实施时,车间管理人员经常说:同一个,同一个机床,不同的人做,时间和精度可能不同。

事实上,这反映了工人技能水平的差异。如果存在差异,则意味着既有好有坏。一些公司使用SOP(标准操作操作)机制进行规范,这也是有效的。

但MES系统可以做些什么吗?

例如,通过对进度数据的统计分析,从精炼数据的角度,找出彼此之间的差异,建立与处理参数和其他数据的关联,分析和挖掘快速和良好的经验知识,它应该也逐步完善了运作流程。即使是不断优化SOP,MES系统的价值也会更加深远。

(3)融合设备/单元级别状态参数数据和过程

从MES系统和过程集成的角度来看,设备/单元级CPS是一个完整的链,可以从状态数据采集、分析和推理决策、实现闭环控制执行。分析和推理决策部分是掌握技能基础和能力。 。

这需要基于状态参数的加工过程的物理模拟模型。不仅是学术界、的行业和软件开发人员,而且研究也应该在很大程度上进行。通过这种方式,可以有效地促进MES系统与技术的整合,也可以在这方面体现智能的品味。

通过上述初步分析,可以得出以下结论:

MES系统收集的大量数据不仅可以存档到仓库中。它必须与过程相结合,以有效地挖掘其内在价值。数据如何为流程提供决策支持?它是企业智能化推广的结合点。、入口点和力点。然而,随着智能制造的深入发展,缺乏技术人才和知识将成为决定它是否能够更快的决定性制约因素。

作者:hzjuxadmin

上一篇:新一代MES系统十大特征性要求

下一篇:成功部署MES系统的计划

推荐内容 Recommended

相关内容 Related

- MES制造执行系统生产计划管理01-10

- MES系统,生产制造很给力01-09

- MES系统中生产运行系统的重要性01-08

- MES系统三大层结构01-07

- MES系统的五大功能、六大好处01-06