汽车零部件MES系统软件解决方案(四)

日期:2018-06-09 / 人气: / 来源:未知

1.3.2.2、汽车零部件 MES系统 软件运营优化层

1.3.2.2.1、汽车零部件MES系统软件瓶颈排产系统

1.3.2.2.1.1、需求背景

生产系统最终的产出将受到生产系统内最薄弱环节(某个工序或设备)的限制。换言之,任何一个链条的牢固程度取决于它最薄弱的环节 。TOC理论认为任何生产系统至少存在着一个制约因素/瓶颈,否则它就可能有无限的产出。汽车零部件MES系统软件而言,同样也存在着 类似的瓶颈环节。当在一个生产系统中如果我们忽视最薄弱的环节,我们可能会犯下错误:

在非瓶颈工序盲目增加产能不会真正提高整体生产系统的效率,将导致在制品库存的增加;

瓶颈资源损失一小时相当于整个系统损失一小时,而且是无法补救的。重点应该抓提高瓶颈的利用率;

资源“利用”和“开动”不是同义的;应该反对盲目的使所有的机器或工人忙起来;

生产设备的折旧最终分摊到产品上,要降低产品的成本就需要提高设备的OEE满负荷生产,但这对于非瓶颈工序很可能导致库存成本的增 加。所以不能片面的认为所有设备的OEE越高实际情况越好。

1.3.2.2.1.2、实现原理

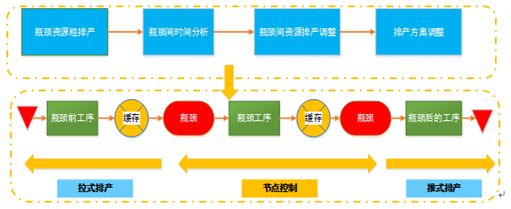

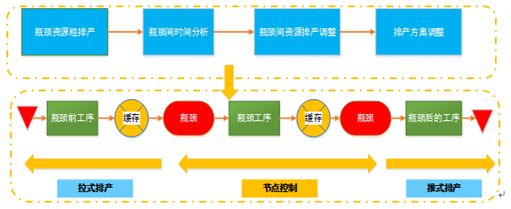

汽车零部件MES系统软件解决方案如何实现瓶颈排产的需求?

第一步,就是要分析出生产系统中的瓶颈环节。对于单一产品的给定工艺来说,IE工程师能够很快人为判断出瓶颈工序。但现实情况是我 们的企业每天生产很多不同的产品,像汽车零部件行业这样支持混线生产的生产系统要分析出瓶颈工序更为复杂。所以汽车零部件MES系 统软件解决方案里需要一个能够分析出瓶颈工序的系统。

第二步,通过系统找到瓶颈工序后,我们需要分析当前生产计划排的合不合理。原则上瓶颈工序前可用拉式作业,其后可用推式作业。也 就是说,瓶颈工序已经决定了生产系统的整体产能,在瓶颈工序之前的工序应当刚好满足瓶颈工序的待加工需求,多加工了就会导致多余 的在制品库存,少加工了无法充分利用瓶颈工序的计划产能。所以对前道工序应该实现以拉动式作业为基础的排产计划。在瓶颈工序之后 的工序应当尽可能的消化瓶颈工序产出的在制品,对于后道工序应该实现以推动式作业为基础的排产计划。因此,在第二步汽车零部件行 业需要在系统能够反馈出正确情况下的排产计划与实际当前计划员的排产差异情况。计划参照最优的排产方式,考虑对计划进行调整优化 。简单来说就是:减少非瓶颈前工序不必要的排产任务,尽可能增加瓶颈工序的产能(临时增加资源(设备班组)),保证非瓶颈后工 序消化瓶颈工序的产能。通过第二步计划员的调整,万丰摩/汽轮的各个工序生产计划会更加合理。由此可见,汽车零部件MES系统软件解 决方案需要包含一个能够进行计划调优的模拟排产工具。

第三步,当计划员通过模拟排产工具得到相对优化的计划排产结果后,可能需要各部门的协同确认。例如:可能对订单做了调产要销售和 生产部门核准;可能希望对设备的停机检修计划做调整,需要同设备维修部门确认可行性;可能临时调用了其他生产线的资源设备进行生 产需要生产线的核准;可能要求班组进行加班,这也需要上级主管的确认。简单来说,模拟排产的结果要转换成实际的排产计划如果涉及 到了其他部门的管理职能,就需要各部门的核准。所以汽车零部件MES系统软件解决方案应该包括一个模拟排产的核准流程。

第四步,计划员通过系统将模拟排产计划结果转换为实际排产计划结果。这样汽车零部件MES系统软件的生产计划就是一个考虑瓶颈排产 的计划。一定是一个比较优化的生产计划。

1.3.2.2.1.3、作用分析

汽车零部件MES系统软件通过应用瓶颈排产系统必然带来以下效果:

降低在制品库存;

提高了生产系统整体效率,缩短订单交期;

不会盲目的提高设备OEE;

对设备的投资优先级有参考;

减少不必要的能耗;

不会盲目加班排产,所有的排产都会有依据;

一个优化的生产计划,从源头降低了生产运营管理成本。

1.3.2.2.2、汽车零部件MES系统软件最大库存优化系统

1.3.2.2.2.1、需求背景

任何企业都希望降低产品的库存,优化的最高上限是零库存管理。汽车零部件行业也不例外,但由于生产订单的不确定性(紧急插单)、 产能异常、质量异常、供应商供货异常都迫使企业要预留库存。那么企业究竟应该为产品准备多少安全库存才合理,在管理上企业如何能 够通过管理改善逐步降低安全库存,这就需要一套系统来支撑企业的日常管理。所以,针对汽车零部件MES系统软件解决方案,我们规划 了最大库存优化系统。

1.3.2.2.2.2、实现原理

我们可以认为:产品的最大库存是由产品的生产时间与产品生产提前期决定的。为什么需要提前期,实际上就是为了应对生产过程中的突 发状况而准备的缓冲时间。那么,在管理上相应的缓冲时间和单位时间的产能乘积即为提前备货的数量(安全库存数量)。实际上对于企 业来讲降低库存即是降低这些安全库存。实际上,企业的安全库存量还会更复杂一些,类似汽车零部件行业按订单生产的企业,还需要考 虑预测性的计划。预测计划是对未来订单的预期,降低紧急插单风险的一种常规手段。最终系统通过预测计划和订单计划的结合计算得出 产品在某个时间段(一般的管理维度按月)的具体安全库存数量。

那么,该如何降低库存量呢?上面谈到导致需要安全库存的原因是来自整个生产运营体系里多个方面客观存在的管理问题。就是这些管理 问题导致了的实际产量低于计划产能所带来的提前备货问题。所以解决这个问题本质上就是解决生产的管理问题。而本身智慧工厂汽车零 部件MES系统软件解决方案就是为了改善企业以制造为中心的各个业务部门日常的管理问题。由此可见,当我们设定完最大库存后,随着 我们的管理改善,我们的最大库存将不断减少。而通过为最大库存制定改善标准,采集实际完成情况,亦可形成KPI综合评价整个生产系 统的绩效的一个维度。

1.3.2.2.2.3、作用分析

汽车零部件 MES系统软件 通过应用最大库存优化系统必然带来以下效果:

降低产品库存量;

间接减少物料库存;

提高库存周转率;

增加现金流;

促进管理改善。

1.3.2.2.1、汽车零部件MES系统软件瓶颈排产系统

1.3.2.2.1.1、需求背景

生产系统最终的产出将受到生产系统内最薄弱环节(某个工序或设备)的限制。换言之,任何一个链条的牢固程度取决于它最薄弱的环节 。TOC理论认为任何生产系统至少存在着一个制约因素/瓶颈,否则它就可能有无限的产出。汽车零部件MES系统软件而言,同样也存在着 类似的瓶颈环节。当在一个生产系统中如果我们忽视最薄弱的环节,我们可能会犯下错误:

在非瓶颈工序盲目增加产能不会真正提高整体生产系统的效率,将导致在制品库存的增加;

瓶颈资源损失一小时相当于整个系统损失一小时,而且是无法补救的。重点应该抓提高瓶颈的利用率;

资源“利用”和“开动”不是同义的;应该反对盲目的使所有的机器或工人忙起来;

生产设备的折旧最终分摊到产品上,要降低产品的成本就需要提高设备的OEE满负荷生产,但这对于非瓶颈工序很可能导致库存成本的增 加。所以不能片面的认为所有设备的OEE越高实际情况越好。

1.3.2.2.1.2、实现原理

汽车零部件MES系统软件解决方案如何实现瓶颈排产的需求?

第一步,就是要分析出生产系统中的瓶颈环节。对于单一产品的给定工艺来说,IE工程师能够很快人为判断出瓶颈工序。但现实情况是我 们的企业每天生产很多不同的产品,像汽车零部件行业这样支持混线生产的生产系统要分析出瓶颈工序更为复杂。所以汽车零部件MES系 统软件解决方案里需要一个能够分析出瓶颈工序的系统。

第二步,通过系统找到瓶颈工序后,我们需要分析当前生产计划排的合不合理。原则上瓶颈工序前可用拉式作业,其后可用推式作业。也 就是说,瓶颈工序已经决定了生产系统的整体产能,在瓶颈工序之前的工序应当刚好满足瓶颈工序的待加工需求,多加工了就会导致多余 的在制品库存,少加工了无法充分利用瓶颈工序的计划产能。所以对前道工序应该实现以拉动式作业为基础的排产计划。在瓶颈工序之后 的工序应当尽可能的消化瓶颈工序产出的在制品,对于后道工序应该实现以推动式作业为基础的排产计划。因此,在第二步汽车零部件行 业需要在系统能够反馈出正确情况下的排产计划与实际当前计划员的排产差异情况。计划参照最优的排产方式,考虑对计划进行调整优化 。简单来说就是:减少非瓶颈前工序不必要的排产任务,尽可能增加瓶颈工序的产能(临时增加资源(设备班组)),保证非瓶颈后工 序消化瓶颈工序的产能。通过第二步计划员的调整,万丰摩/汽轮的各个工序生产计划会更加合理。由此可见,汽车零部件MES系统软件解 决方案需要包含一个能够进行计划调优的模拟排产工具。

第三步,当计划员通过模拟排产工具得到相对优化的计划排产结果后,可能需要各部门的协同确认。例如:可能对订单做了调产要销售和 生产部门核准;可能希望对设备的停机检修计划做调整,需要同设备维修部门确认可行性;可能临时调用了其他生产线的资源设备进行生 产需要生产线的核准;可能要求班组进行加班,这也需要上级主管的确认。简单来说,模拟排产的结果要转换成实际的排产计划如果涉及 到了其他部门的管理职能,就需要各部门的核准。所以汽车零部件MES系统软件解决方案应该包括一个模拟排产的核准流程。

第四步,计划员通过系统将模拟排产计划结果转换为实际排产计划结果。这样汽车零部件MES系统软件的生产计划就是一个考虑瓶颈排产 的计划。一定是一个比较优化的生产计划。

1.3.2.2.1.3、作用分析

汽车零部件MES系统软件通过应用瓶颈排产系统必然带来以下效果:

降低在制品库存;

提高了生产系统整体效率,缩短订单交期;

不会盲目的提高设备OEE;

对设备的投资优先级有参考;

减少不必要的能耗;

不会盲目加班排产,所有的排产都会有依据;

一个优化的生产计划,从源头降低了生产运营管理成本。

1.3.2.2.2、汽车零部件MES系统软件最大库存优化系统

1.3.2.2.2.1、需求背景

任何企业都希望降低产品的库存,优化的最高上限是零库存管理。汽车零部件行业也不例外,但由于生产订单的不确定性(紧急插单)、 产能异常、质量异常、供应商供货异常都迫使企业要预留库存。那么企业究竟应该为产品准备多少安全库存才合理,在管理上企业如何能 够通过管理改善逐步降低安全库存,这就需要一套系统来支撑企业的日常管理。所以,针对汽车零部件MES系统软件解决方案,我们规划 了最大库存优化系统。

1.3.2.2.2.2、实现原理

我们可以认为:产品的最大库存是由产品的生产时间与产品生产提前期决定的。为什么需要提前期,实际上就是为了应对生产过程中的突 发状况而准备的缓冲时间。那么,在管理上相应的缓冲时间和单位时间的产能乘积即为提前备货的数量(安全库存数量)。实际上对于企 业来讲降低库存即是降低这些安全库存。实际上,企业的安全库存量还会更复杂一些,类似汽车零部件行业按订单生产的企业,还需要考 虑预测性的计划。预测计划是对未来订单的预期,降低紧急插单风险的一种常规手段。最终系统通过预测计划和订单计划的结合计算得出 产品在某个时间段(一般的管理维度按月)的具体安全库存数量。

那么,该如何降低库存量呢?上面谈到导致需要安全库存的原因是来自整个生产运营体系里多个方面客观存在的管理问题。就是这些管理 问题导致了的实际产量低于计划产能所带来的提前备货问题。所以解决这个问题本质上就是解决生产的管理问题。而本身智慧工厂汽车零 部件MES系统软件解决方案就是为了改善企业以制造为中心的各个业务部门日常的管理问题。由此可见,当我们设定完最大库存后,随着 我们的管理改善,我们的最大库存将不断减少。而通过为最大库存制定改善标准,采集实际完成情况,亦可形成KPI综合评价整个生产系 统的绩效的一个维度。

1.3.2.2.2.3、作用分析

汽车零部件 MES系统软件 通过应用最大库存优化系统必然带来以下效果:

降低产品库存量;

间接减少物料库存;

提高库存周转率;

增加现金流;

促进管理改善。

作者:hzjuxadmin

推荐内容 Recommended

相关内容 Related

- MES系统,生产制造很给力01-09

- MES系统中生产运行系统的重要性01-08

- MES系统三大层结构01-07

- MES系统的五大功能、六大好处01-06

- MES系统与ERP系统的数据交互01-03