钢铁企业MES系统软件的作用

日期:2018-11-15 / 人气: / 来源:未知

一、概 述

我国是个制造大国,但却不是制造强国。目前,我国冶金企业总体制造水平参差不齐,既有像宝钢等这样世界级的企业,也有一些粗放型管理的老企业。制造管理能力的不足,成为制约我国冶金业发展的一个重要的因素。一些老的企业还停留在靠经验指挥生产、靠手工传递生产、质量信息单据及生产命令的方式组织生产;还有些企业为了解决企业生产当前的突出矛盾,也上了一些单项的车间级管理系统,比如:质量管理系统、检化验管理系统、库场管理系统、发货管理系统等,但是由于各个系统之间彼此孤立,这样的“头疼医头、脚疼医脚”的方式很难解决企业信息集成的问题,难以提高整个制造管理的水平。

而目前,在我国钢铁行业业已进行信息化建设的企业中,存在着重视公司管理系统(ERP),而忽视 MES系统 软件的现象,有的ERP厂商出于商业的需要,把大量现场制造管理的功能放在自己并不擅长的ERP系统来管理,只是把MES系统软件当做ERP系统的数据收集器,不重视现场制造过程的管理,造成整个计划与实际情况完全脱节,ERP系统也成了摆设。其实,企业生产制造管理是一个整体,产供销一体化才是解决我国钢铁企业信息化的最佳模式;对于销售部门来说,必须对生产制造现场的情况非常了解,掌握生产线的实时数据,才能够进行实时的订单评审,保证订单价格不会低于生产成本、订单不会超出现有设备、工艺、质量水平能力、交货期等问题;而对于生产计划人员来说,必须实时地掌握当前生产情况,对计划进行动态修正与调整;而现场操作人员也要及时掌握当前的各项订单情况、生产计划指令,能够快速准确地根据销售合同和生产计划安排作业生产;这种产供销一体化管理的模式已经被无数成功的案例所佐证。而在这其中,MES系统软件是不可或缺的。

二、钢铁企业MES系统软件的作用

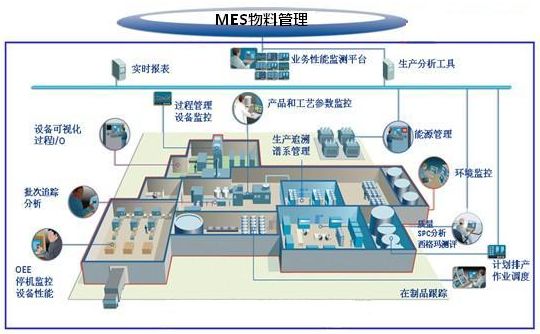

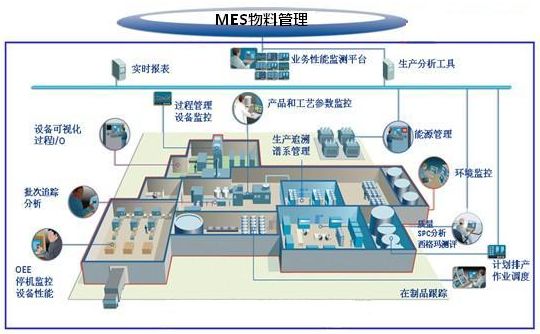

MES系统软件是美国管理界上世纪九十年代提出的关于制造业企业信息化的新概念。冶金企业MES系统软件在ERP/MES系统软件/PCS三层架构中起到承上启下的关键作用,它通过计划监控、生产调度,实时传递生产过程数据,来对生产过程中出现的各种复杂问题进行实时处理,在信息化中起到了核心关键作用,是一个实时化的系统。它与ERP、PCS一起构成企业完整的产销一体化的集成系统(如图2-1所示)。通过引入MES系统软件,可以大大地提高企业的制造管理水平,包括以下几个方面:

1、提高实物的质量水平、大大缩短加工周期,减少在制品库存(可以通过国内外一组数据来加以说明)

2、贯彻“按合同组织生产”的管理思想,提高企业按期交货的能力,增加用户满意度。

当前,我国冶金企业追求的目标已经从以生产、以产品为中心,向以客户、以市场为中心进行转变。MES系统软件引入后可以做到按客户的要求进行质量设计和生产设计;按合同组织生产,并编制合同计划和生产作业计划;对合同的执行过程进行全程、动态、实时的跟踪,就能够提高企业按期交货的能力,增加用户满意度。

3、将一贯质量管理的概念贯穿于制造的全过程,全面制定了企业所有生产区域的质量标准及工艺规范,使工艺规程与生产合同有机结合,确保所有工序质量的一致性,提高产品的质量。

通过统一国际标准、国家标准、企业标准、内控标准的关系,建立从原料进厂到成品产出厂等冶金全流程的产品规范和冶金规范,将用户订货的产品指标要求转换成厂内生产加工过程工艺参数的具体要求,细化了质量控制内容,实现产品的全过程质量控制。

4、建立“以财务管理为中心”的理念,实现企业效益最大化

通过建立面向工厂制造的实时的MES系统软件,与财务有关的成本信息由原来的月底通过统计数据收集而来进行成本核算,变为由相应的业务系统实时“抛帐”进行动态成本控制,提高了管理水平,真正做到了物流、信息流、资金流的高度统一。

5、与国际接轨,面临国际市场竞争的需要及适应ISO9000、QS9000等贯标工作

企业生产数据、生产履历的透明化,不仅便于向客户、股东、质量管理部门清楚地说明企业的经营业绩,保证了数据的真实性,回溯起来非常容易。对于质量异议以及贯标过程需要的产品生产过程履历、质量数据的可追溯性等要求,都能够提出可靠的依据。

6、通过定义制造规范与操作指导,提高了操作人员的技能、减少了人为的失误

对于高度依赖操作技能的生产过程来说,不同的操作者所产生的结果会不一样。 MES系统软件 通过规范了工艺规程、岗位规范以及面对各种复杂问题的处理方法,提高了操作人员的技能以及应变能力,减少了人为的失误,提高了产品的质量与工作效率。

我国是个制造大国,但却不是制造强国。目前,我国冶金企业总体制造水平参差不齐,既有像宝钢等这样世界级的企业,也有一些粗放型管理的老企业。制造管理能力的不足,成为制约我国冶金业发展的一个重要的因素。一些老的企业还停留在靠经验指挥生产、靠手工传递生产、质量信息单据及生产命令的方式组织生产;还有些企业为了解决企业生产当前的突出矛盾,也上了一些单项的车间级管理系统,比如:质量管理系统、检化验管理系统、库场管理系统、发货管理系统等,但是由于各个系统之间彼此孤立,这样的“头疼医头、脚疼医脚”的方式很难解决企业信息集成的问题,难以提高整个制造管理的水平。

而目前,在我国钢铁行业业已进行信息化建设的企业中,存在着重视公司管理系统(ERP),而忽视 MES系统 软件的现象,有的ERP厂商出于商业的需要,把大量现场制造管理的功能放在自己并不擅长的ERP系统来管理,只是把MES系统软件当做ERP系统的数据收集器,不重视现场制造过程的管理,造成整个计划与实际情况完全脱节,ERP系统也成了摆设。其实,企业生产制造管理是一个整体,产供销一体化才是解决我国钢铁企业信息化的最佳模式;对于销售部门来说,必须对生产制造现场的情况非常了解,掌握生产线的实时数据,才能够进行实时的订单评审,保证订单价格不会低于生产成本、订单不会超出现有设备、工艺、质量水平能力、交货期等问题;而对于生产计划人员来说,必须实时地掌握当前生产情况,对计划进行动态修正与调整;而现场操作人员也要及时掌握当前的各项订单情况、生产计划指令,能够快速准确地根据销售合同和生产计划安排作业生产;这种产供销一体化管理的模式已经被无数成功的案例所佐证。而在这其中,MES系统软件是不可或缺的。

二、钢铁企业MES系统软件的作用

MES系统软件是美国管理界上世纪九十年代提出的关于制造业企业信息化的新概念。冶金企业MES系统软件在ERP/MES系统软件/PCS三层架构中起到承上启下的关键作用,它通过计划监控、生产调度,实时传递生产过程数据,来对生产过程中出现的各种复杂问题进行实时处理,在信息化中起到了核心关键作用,是一个实时化的系统。它与ERP、PCS一起构成企业完整的产销一体化的集成系统(如图2-1所示)。通过引入MES系统软件,可以大大地提高企业的制造管理水平,包括以下几个方面:

1、提高实物的质量水平、大大缩短加工周期,减少在制品库存(可以通过国内外一组数据来加以说明)

2、贯彻“按合同组织生产”的管理思想,提高企业按期交货的能力,增加用户满意度。

当前,我国冶金企业追求的目标已经从以生产、以产品为中心,向以客户、以市场为中心进行转变。MES系统软件引入后可以做到按客户的要求进行质量设计和生产设计;按合同组织生产,并编制合同计划和生产作业计划;对合同的执行过程进行全程、动态、实时的跟踪,就能够提高企业按期交货的能力,增加用户满意度。

3、将一贯质量管理的概念贯穿于制造的全过程,全面制定了企业所有生产区域的质量标准及工艺规范,使工艺规程与生产合同有机结合,确保所有工序质量的一致性,提高产品的质量。

通过统一国际标准、国家标准、企业标准、内控标准的关系,建立从原料进厂到成品产出厂等冶金全流程的产品规范和冶金规范,将用户订货的产品指标要求转换成厂内生产加工过程工艺参数的具体要求,细化了质量控制内容,实现产品的全过程质量控制。

4、建立“以财务管理为中心”的理念,实现企业效益最大化

通过建立面向工厂制造的实时的MES系统软件,与财务有关的成本信息由原来的月底通过统计数据收集而来进行成本核算,变为由相应的业务系统实时“抛帐”进行动态成本控制,提高了管理水平,真正做到了物流、信息流、资金流的高度统一。

5、与国际接轨,面临国际市场竞争的需要及适应ISO9000、QS9000等贯标工作

企业生产数据、生产履历的透明化,不仅便于向客户、股东、质量管理部门清楚地说明企业的经营业绩,保证了数据的真实性,回溯起来非常容易。对于质量异议以及贯标过程需要的产品生产过程履历、质量数据的可追溯性等要求,都能够提出可靠的依据。

6、通过定义制造规范与操作指导,提高了操作人员的技能、减少了人为的失误

对于高度依赖操作技能的生产过程来说,不同的操作者所产生的结果会不一样。 MES系统软件 通过规范了工艺规程、岗位规范以及面对各种复杂问题的处理方法,提高了操作人员的技能以及应变能力,减少了人为的失误,提高了产品的质量与工作效率。

作者:hzjuxadmin

上一篇:如何选择适合自己企业MES系统软件?

下一篇:家用电器行业MES系统软件

推荐内容 Recommended

相关内容 Related

- MES系统,生产制造很给力01-09

- MES系统中生产运行系统的重要性01-08

- MES系统三大层结构01-07

- MES系统的五大功能、六大好处01-06

- MES系统与ERP系统的数据交互01-03