SCADA系统软件和DCS系统有哪些区别?

日期:2018-05-25 / 人气: / 来源:未知

SCADA系统 软件是综合监控系统,是一个软件+硬件的综合平台,DCS系统是分布式控制系统,是一种类型的系统的名称。狭义地说,DCS系统主要用于过程自动化,SCADA系统软件主要针对广域的需求,如油田,绵延千里的管线。如果从计算机和网络的角度来说,它们是统一的,之所以有区别,主要在应用的需求, DCS系统常常要求高级的控制算法,如在炼油行业;SCADA系统软件也有一些特殊要求,如振动监测,流量计算,调峰调谷等等。SCADA系统软件把分散了的PLC进行控制的系统, 比如管线项目、城市供水供电调度系统、铁路列车调度系统基本上都是用SCADA系统软件实现的,SCADA系统软件侧重监视,侧重的是上位机的信息交互,是用来配合现场级、控制级的硬件的,对上位机软件比较看重。DCS系统在分散也是局限在一个厂区范围内的控制系统,对控制和监控都很重视,上至人机交互、下至现场设备的整套系统,侧重的是现场级的控制。

SCADA系统软件

SCADA系统软件是调度管理层

SCADA:(Supervisory Control And Data Acquisition)监测控制和数据采集系统,不光控制重点更加突出数据采集和监控处理。就是不管你多少分站,多长厂区,甚至不同地区,我只要能把你的数据采集过来,实现我的数据监控和分析并呈现。这个系统明显比DCS系统系统要强大,格局更大。所以现实中很多人见了一些复杂点的系统甚至有上位机的就称作SCADA系统软件,可以那么叫,数据采集监控分析,功能看上去就是一个普通的上位机功能,但是SCADA系统软件系统的数据来源可以有很多方式比如RTU、FTU、PLC等等。SCADA系统软件 重点是在监视、控制,可以实现部分逻辑功能,基本用于上位。主要是用于数据采集,如电力的监控系统、输油管线的监控系统,它的特点是控制点分散,一个系统可能覆盖方圆数千功能[如北美的油气管道监控系统];通信结构复杂,不是一般控制系统所能比拟的[从光纤到无线甚至卫星通讯]。它的基本单元的RTU。它集中了PLC系统的现场测控功能强和DCS系统系统的组网通讯能力的两大优点,性能价格比高。

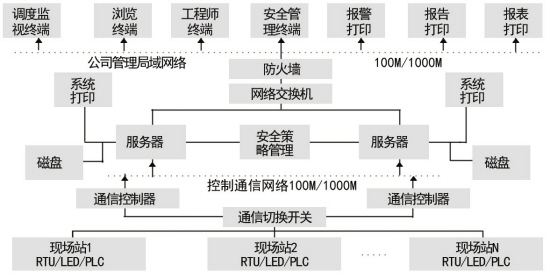

SCADA系统软件系统包含2个内容数据监控(下位机)与采集(上位机HMI),下位机是指现场直接控制器或控制机.如RTU、 FTU、PLC及各种智能控制设备等。它可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。 如组成部分包含这几个 上位机软件+通讯网络+几个操作员站(相当于客户机)+一个工程师站(相当于服务器)+PLC。

DCS系统是厂站管理层

DCS系统(Distributed Control System):分布式控制系统,既然是分布式所以其控制站点至少要是两个,一个就不能是分布式了对吧,主要用在过程控制领路。主要就是将各个分站进行数据交流和整合,完成满足客户需求的控制,核心是网络架构,主要目的是实现控制方式。DCS系统属90年代国际先进水平大规模控制系统,它适用于测控点数多、测控精度高、测控速度快的工业现场,其特点是分散控制和集中监视,具有组网通讯能力、测控功能强、运行可靠、易于扩展、组态方便、操作维护简便,但系统的价格昂贵。

DCS系统是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,综合了计算机、通讯、显示和控制等4C技术,其基本思想是分散控制、集中操作、分级管理、配置灵活、组态方便。系统主要有现场控制站、数据通讯系统、人机接口单元、机柜、电源等组成。系统具备开放的体系结构,可以提供多层开放数据接口。 硬件系统在恶劣的工业现场具有高度的可靠性、维修方便、工艺先进。底层汉化的软件平台具备强大的处理功能,并提供方便的组态复杂控制系统的能力与用户自主开发专用高级控制算法的支持能力,易于组态,易于使用。

SCADA系统软件和DCS系统的区别

SCADA系统软件的重点在"S", DCS系统的重点在"D"。两者都可以做一件事,"C" - Control。但是SCADA系统软件在系统设计的层面站在最高层,做的工作是High Level的"S"。这就导致SCADA系统软件有一个特性,可以做到克服地理位置与距离的remote control,也就是可以快速的收集子系统信息并且发出控制命令。这个机构基础决定SCADA系统软件相对DCS系统的一个优势,就是强大的系统Interface。在这个方面如果想用DCS系统来实现,可以。但是在硬件和软件层面,都需要各个节点的interface上严密的推敲,反复测试,极其繁复的拓扑。这些都导致在性价比上需要考虑比DCS系统更高一层面的控制与数据采集系统。DCS系统的重点"D"的来源是自动控制系统的变迁,这个牵扯到自动控制系统的历史发展三代论。这个特性决定它停留在离散系统结构的层面,但是无法跳脱这个圈子到真正的high level。具体关于底层系统及具体硬件的配置,可以参见Patrick Zhang的答案,里面可以看到电力领域一个方面的例子。

PLC的使用

SCADA系统软件和DCS系统都会用到PLC而是否必须要用到PLC要看具体要求。PLC只是一个底层控制元件,当然可以用其他控制单元代替它,如果要求允许的话。与DCS系统对比,SCADA系统软件的一个特点是在high level往下看的时候,会发现RTU及多种网络设备的广泛出现,以及在对现场设备段的直接控制阶段的监控软件介入。在这点上,DCS系统不会出现分布在大量子系统层面为数据采集而服务的网络设备,以及大量对单独现场层面设备的控制软件介入。最后提出一个简单实例。运营商有一个工艺站,这个站点下面有多个工艺系统,电力供应,紧急供电,工艺入口,入口测量,工艺废料回收,废料循环,产品准备,预热,制冷,产品二次回收,二次循环,产品出口,出口回流,出口测量,出口截断,火警,灭火,废水,工业用水,等等等。

设想所有上面提到的工艺系统都是一个独立运作的智能系统并由中央控制室控制,如果要实现整个工艺站的全员自动化,DCS系统足够。但是再高一层呢?这个运营商手下有10个同样的工艺站,分布在彼此相距8公里的各个小镇上,相互之间有管道连接产品输出和原料进入,管道之间可以相对灵活搭配组合,总控室设立在离这个小镇群落距离20公里最近的大城市总部里,要求可以达到即时数据采集及重要控制命令比如启动站点,紧急关闭站点,监视火警及自动灭火,调配问题站点下线并及时用其他附近站点上线。这个时候很明显DCS系统不再能使用,SCADA系统软件出场。

最后举个例子来说明,一个工厂有供配电系统,有工艺1系统、工艺2系统、工艺3系统、厂区自动防火系统等组成。每个系统我们可以用PLC来实现控制,然后通过在厂区总控制室搭建DCS系统对整个厂区的系统进行数据交互自动运行。那么如果这样的工厂,各个地区都有分厂,我们可以用 SCADA系统软 件来实现更高层次的数据采集和分析管理。

作者:hzjuxadmin

上一篇:什么叫做SCADA系统软件?

下一篇:电力调度SCADA系统软件的功能及应用

推荐内容 Recommended

相关内容 Related

- SCADA系统软件功能及开发平台特点10-26

- SCADA系统软件的体系结构10-24

- 基于GPRS技术的燃气SCADA系统10-14

- SCADA系统软件安全隐患及解决方法08-26

- SCADA系统的数据采集08-21