生产线MES系统如何成功实施?

日期:2019-08-29 / 人气: / 来源:

你了解你的生产线每天的工作状况吗?你知道生产线的工作,每个工序的流程和产品的生产质量吗?企业真的有达到精益生产的目的了吗?这些问题都是现在中国国内生产性企业存在的普遍问题,那么怎么解决这些问题?想了解掌握生产线的生产情况,那么就需要 MES系统 。

实施精益生产首先要具备有关精益生产系统和程序方面的技术知识。但是,实施精益生产却往往不能产生立竿见影的效果,因为向精益生产的过渡牵涉到人,牵涉到他们的思想有什么样变化,或干脆没有变化。

把变革的重点放在企业内部是明智的。请咨询顾问参与也是一种方法,但也听说过咨询顾问提出了变革建议书,开出帐单,然后就离开了。企业照此执行,暂时取得了一些改善,但不久又重回原状。因此说,最深刻、最强烈的变革来自企业自身,来自企业内部。

MES系统将各个生产工序依据不同功能进行了分类,相互之间没有太大联系,预测系统与客户订单也各不相干,组装生产人员被告知“尽管生产吧,甭管质量。”第一轮下来,产品是及时交货了,但是单位成本和其它测评项目结果都不尽人意,参与者觉得垂头丧气。但随后,他们在专家的鼓励下,以精益生产方式积极改善生产流程,到了模拟练习的第四轮(当天最后时刻),生产率提高了1/5,单位成本已直线下降,人们开始充满信心了。

通过MES系统生成的报表可以轻松的看到每天生产线的工作情况,每个工位做了什么事情和工位的生产情况,是否完成了生产任务和目标,是否达保证了产品的质量等等问题,这样你还担心产品线管理不过来,产品质量和生产的问题吗?

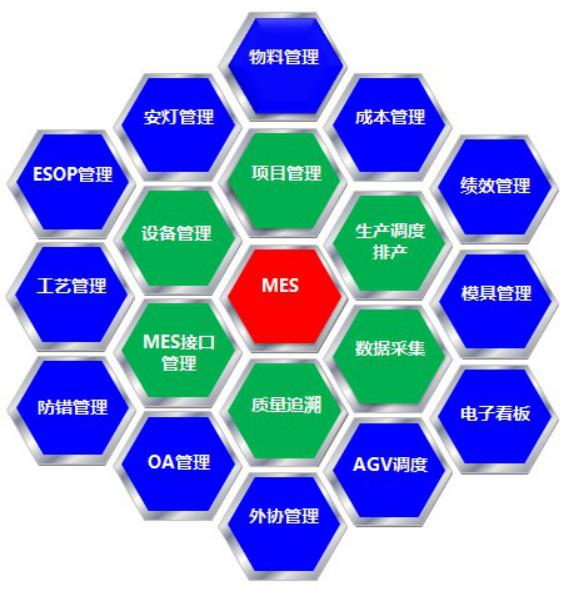

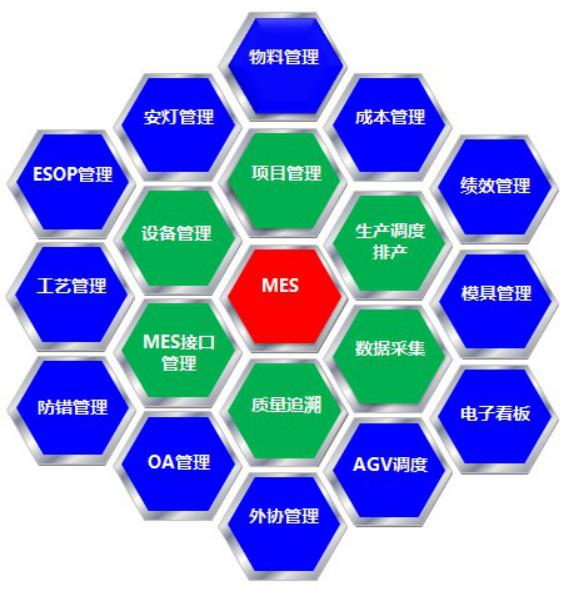

生产线处于一个企业的最底层,MES系统的定义就是制造执行系统,能帮助生产线上的生产锦上添花。今天,制造执行系统(MES)不是独立开发的。如果所有系统都集成在一起来实现业务目标,那么这是首选。科技为此问题制定了最终MES解决方案。MES与企业资源规划(ERP)软件集成在一起,以帮助进一步操作流程。根据我们的经验,我们可以保证与其他工具(如ERP软件)集成的MES能够远远超过作为独立系统运行的MES。这种整合使工厂经理和其他相关人员能够比以前更容易地处理生产过程,并确保及时输出产品,而不会在操作过程中出现任何差异。

MES系统解决方案可以在统一平台上集成诸如生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能,使用统一的数据库和通过网络联接可以同时为生产部门、质检部门、工艺部门、物流部门等提供车间管理信息服务。MES系统解决方案通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,实现智能制造和智能管理。

虽然MES系统能为企业解决很多问题,但是MES系统的成功实施不是一蹴而就的,实施过程中需要企业与厂商双方共同的努力。

(1)MES系统分析的是制造生产过程的所有信息,包括了业务流和信息流两类。因此要理好生产管理中的这两类流。

(2)系统整体规划是关键,要分步实施进行。首先是对企业需求进行总体上的规划分析,尤其是基础的绩效考核指标设计,然后对系统和网络等基础设施进行安排,最终完成企业业务流行的总体设计、流程优化等工作。

(3)综合利用优化技术,克服难点,提高mes系统的技术内涵。在多种约束条件(设备、能源、人力、时间、合同等)下,利用优化技术,实现资源平衡和优化配置,实现制造时间和成本最优化,实现整体优化的目标。

(4)企业间的并购重组是由全球经济一体化而形成的一种趋势,国内各制造企业的生产方式也随之改变,由面向局部的车间级制造管理,向支持异地网络化协同制造发展。MES制造执行系统的后续发展必须跟随着改变。

(5)MES系统涉及了很多数据,因此需要数据的商务智能,数据的如何有效处理是实施前期的重要工作。

(6)为更好进行mes系统的应用架构与功能配置,应当建立关于工厂相关的模型与涉及方法,比如产品模型、资源使用模型等。

(7)要逐渐向行业技术方面进行转变,不能再只单纯考虑现场管理控制功能。技术在不断发展、知识在不断进步,MES系统也应该随之进步,不能单单停留在平台、工具的层面,要不断融入行业知识的内涵、不断将行业经验、行业知识积累以及技术诀窍融入到系统的设计和开发中去,从而实现知识的转移。

实施精益生产首先要具备有关精益生产系统和程序方面的技术知识。但是,实施精益生产却往往不能产生立竿见影的效果,因为向精益生产的过渡牵涉到人,牵涉到他们的思想有什么样变化,或干脆没有变化。

把变革的重点放在企业内部是明智的。请咨询顾问参与也是一种方法,但也听说过咨询顾问提出了变革建议书,开出帐单,然后就离开了。企业照此执行,暂时取得了一些改善,但不久又重回原状。因此说,最深刻、最强烈的变革来自企业自身,来自企业内部。

MES系统将各个生产工序依据不同功能进行了分类,相互之间没有太大联系,预测系统与客户订单也各不相干,组装生产人员被告知“尽管生产吧,甭管质量。”第一轮下来,产品是及时交货了,但是单位成本和其它测评项目结果都不尽人意,参与者觉得垂头丧气。但随后,他们在专家的鼓励下,以精益生产方式积极改善生产流程,到了模拟练习的第四轮(当天最后时刻),生产率提高了1/5,单位成本已直线下降,人们开始充满信心了。

通过MES系统生成的报表可以轻松的看到每天生产线的工作情况,每个工位做了什么事情和工位的生产情况,是否完成了生产任务和目标,是否达保证了产品的质量等等问题,这样你还担心产品线管理不过来,产品质量和生产的问题吗?

生产线处于一个企业的最底层,MES系统的定义就是制造执行系统,能帮助生产线上的生产锦上添花。今天,制造执行系统(MES)不是独立开发的。如果所有系统都集成在一起来实现业务目标,那么这是首选。科技为此问题制定了最终MES解决方案。MES与企业资源规划(ERP)软件集成在一起,以帮助进一步操作流程。根据我们的经验,我们可以保证与其他工具(如ERP软件)集成的MES能够远远超过作为独立系统运行的MES。这种整合使工厂经理和其他相关人员能够比以前更容易地处理生产过程,并确保及时输出产品,而不会在操作过程中出现任何差异。

MES系统解决方案可以在统一平台上集成诸如生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能,使用统一的数据库和通过网络联接可以同时为生产部门、质检部门、工艺部门、物流部门等提供车间管理信息服务。MES系统解决方案通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,实现智能制造和智能管理。

虽然MES系统能为企业解决很多问题,但是MES系统的成功实施不是一蹴而就的,实施过程中需要企业与厂商双方共同的努力。

(1)MES系统分析的是制造生产过程的所有信息,包括了业务流和信息流两类。因此要理好生产管理中的这两类流。

(2)系统整体规划是关键,要分步实施进行。首先是对企业需求进行总体上的规划分析,尤其是基础的绩效考核指标设计,然后对系统和网络等基础设施进行安排,最终完成企业业务流行的总体设计、流程优化等工作。

(3)综合利用优化技术,克服难点,提高mes系统的技术内涵。在多种约束条件(设备、能源、人力、时间、合同等)下,利用优化技术,实现资源平衡和优化配置,实现制造时间和成本最优化,实现整体优化的目标。

(4)企业间的并购重组是由全球经济一体化而形成的一种趋势,国内各制造企业的生产方式也随之改变,由面向局部的车间级制造管理,向支持异地网络化协同制造发展。MES制造执行系统的后续发展必须跟随着改变。

(5)MES系统涉及了很多数据,因此需要数据的商务智能,数据的如何有效处理是实施前期的重要工作。

(6)为更好进行mes系统的应用架构与功能配置,应当建立关于工厂相关的模型与涉及方法,比如产品模型、资源使用模型等。

(7)要逐渐向行业技术方面进行转变,不能再只单纯考虑现场管理控制功能。技术在不断发展、知识在不断进步,MES系统也应该随之进步,不能单单停留在平台、工具的层面,要不断融入行业知识的内涵、不断将行业经验、行业知识积累以及技术诀窍融入到系统的设计和开发中去,从而实现知识的转移。

作者:

上一篇:MES系统9大核心功能模块

下一篇:MES系统在企业能源管理中的应用效果

推荐内容 Recommended

相关内容 Related

- MES系统,生产制造很给力01-09

- MES系统中生产运行系统的重要性01-08

- MES系统三大层结构01-07

- MES系统的五大功能、六大好处01-06

- MES系统与ERP系统的数据交互01-03