MES系统集成商问题与目标分析

日期:2019-12-17 / 人气: / 来源:

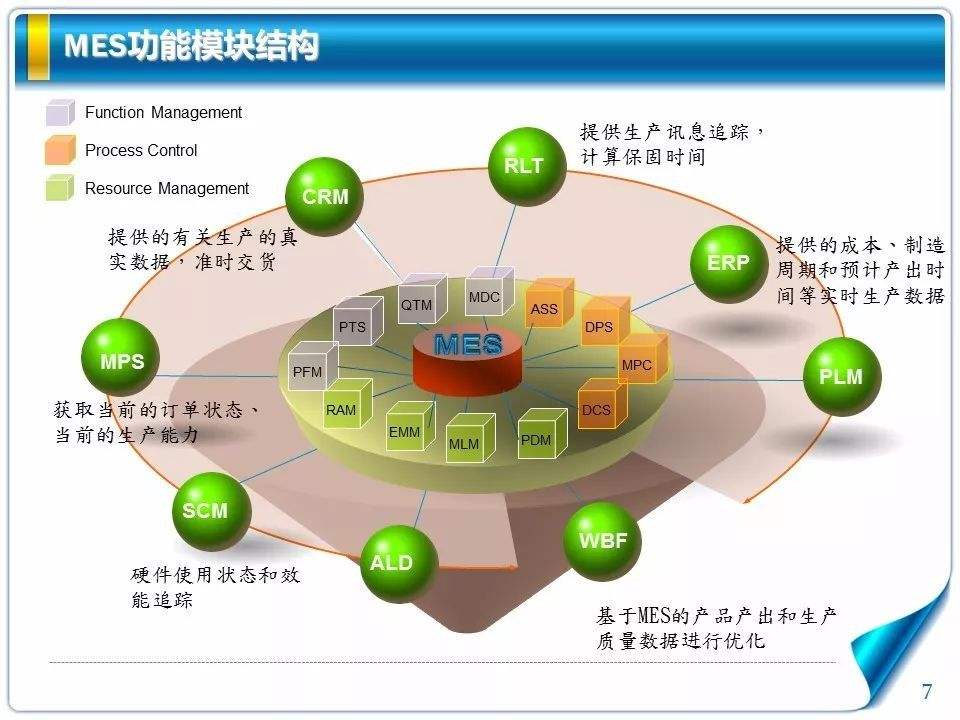

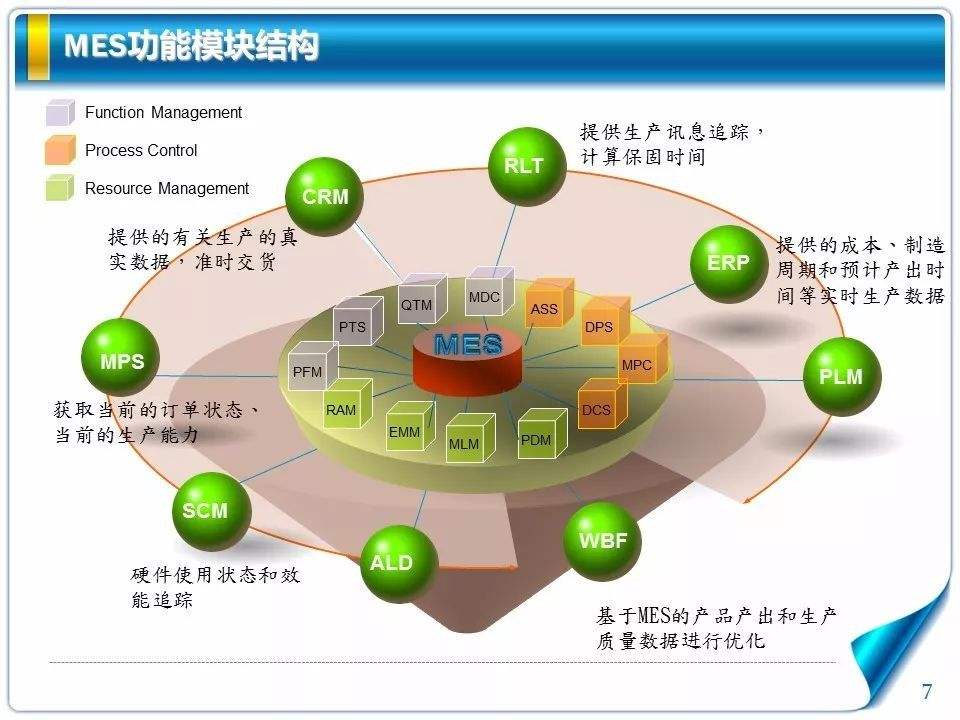

MES系统 集成商对于车间而言,可将其视为一个输人技术文件和原材料,输出产品的系 统,目标是以最低的成本制造出客户满意的产品。要想提高整个系统的响 应能力,必须从全过程、全方位、全员参与三个方面进行分析:所谓全过程是 指对产品从输入到输出,包括工艺准备、生产准备、生产制造、周转人库的全过程进行管理,包括过程的进展状态、异常情况监控;所谓全方位是指从工 艺、进度、质量、成本等业务进行全面的管理;所谓全员参与是指车间领导、计划人员、工艺人员、调度人员、操作人员、质量管理人员、库存人员、协作车间人员等根据自身角色参与制造执行过程,在获取实时数据的基础上,通过 及时的沟通与协调,实现业务协同。因此,基于业务协同的制造执行过程协 调需要解决的问题总结如下:

MES系统生产现场信息及时反馈

信息的反馈为车间多个角色进行服务。零件加工状态信息反馈为调度 进行资源配置提供了支持,产品任务的进度为产品负责人管理型号生产提 供了支持,工艺状态的反馈为工艺人员对工艺进行编制状态提供了支持。 同时,现场信息的反馈为作业方案调整提供了数据来源。现场反馈信息是 周转控制、作业进度可视化和制造信息可视化的重要信息来源,所以生产现 场信息反馈功能是制造执行过程协调必不可少的支撑环节。

MES系统实时的加工状态跟踪

加工跟踪的功能能够很大程度上解决车间现场混乱的状态。当车间人 员能够很清楚地知道每个零件的加工地点、负责人员、来源以及加工结束后 的去向之后,不必跑到生产现场去逐一查看,也不必耗费精力去记忆那些关 键件的状态,为车间人员提供了很大的便利,从根本上讲就是实现了制造信 息的可视化,加强了周转控制。

MES系统多角色的业务过程协同

MES系统的运行涉及车间多角色人员的全员参与,不同角色人员其关注的 重点各不相同,必须按照不同需求为其提供服务,所以不但要保证业务功能 的齐全,也要避免其他业务过程相互干扰,这是业务协调过程必须要解决的 问题。

MES系统任务批次的快速调整机制

对于多品种、变批量生产任务,顾名思义,在任务品种及其批量方面具 有多变的特点,因此必须对任务批次进行动态的计划管理,包括两个方面的 含义:一是对任务的追加、急件插人、撤销、变更、分批等管理;二是在任务发 生变化与调整时,能够快速地进行与调度、工艺等相关业务人员协同,以形 成快速响应制造的运行效果。

制造执行过程协调的目标可定义为:以业务逻辑为主线,以交互协同的 关联关系处理为手段,目标是实现整个车间制造执行过程的全过程、全方 位、全员参与,达到车间制造执行有序、协调、可控和高效的运行效果。因此,提出以制造执行过程看板为核心的业务协同机制,通过“工艺准备一技 术准备一作业排产与动态调度一过程执行与监控一实物周转与完工人库” 过程主线的驱动,支持工艺、进度、质量和成本等业务的交互管理,实现了车 间领导、业务负责人、工艺、调度、操作人员、检验人员、库存人员、协作车间 人员的全面参与。基于业务协同的制造执行过程协同具有业务驱动、过程 承载和信息集中的递进、协作特点。 MES系统以制造执行过程监控看板作为信息中 心,各个业务过程所产生的数据都以此作为周转中心,既实现了各个业务功 能的独立性,又便于形成统一的数据源。

MES系统生产现场信息及时反馈

信息的反馈为车间多个角色进行服务。零件加工状态信息反馈为调度 进行资源配置提供了支持,产品任务的进度为产品负责人管理型号生产提 供了支持,工艺状态的反馈为工艺人员对工艺进行编制状态提供了支持。 同时,现场信息的反馈为作业方案调整提供了数据来源。现场反馈信息是 周转控制、作业进度可视化和制造信息可视化的重要信息来源,所以生产现 场信息反馈功能是制造执行过程协调必不可少的支撑环节。

MES系统实时的加工状态跟踪

加工跟踪的功能能够很大程度上解决车间现场混乱的状态。当车间人 员能够很清楚地知道每个零件的加工地点、负责人员、来源以及加工结束后 的去向之后,不必跑到生产现场去逐一查看,也不必耗费精力去记忆那些关 键件的状态,为车间人员提供了很大的便利,从根本上讲就是实现了制造信 息的可视化,加强了周转控制。

MES系统多角色的业务过程协同

MES系统的运行涉及车间多角色人员的全员参与,不同角色人员其关注的 重点各不相同,必须按照不同需求为其提供服务,所以不但要保证业务功能 的齐全,也要避免其他业务过程相互干扰,这是业务协调过程必须要解决的 问题。

MES系统任务批次的快速调整机制

对于多品种、变批量生产任务,顾名思义,在任务品种及其批量方面具 有多变的特点,因此必须对任务批次进行动态的计划管理,包括两个方面的 含义:一是对任务的追加、急件插人、撤销、变更、分批等管理;二是在任务发 生变化与调整时,能够快速地进行与调度、工艺等相关业务人员协同,以形 成快速响应制造的运行效果。

制造执行过程协调的目标可定义为:以业务逻辑为主线,以交互协同的 关联关系处理为手段,目标是实现整个车间制造执行过程的全过程、全方 位、全员参与,达到车间制造执行有序、协调、可控和高效的运行效果。因此,提出以制造执行过程看板为核心的业务协同机制,通过“工艺准备一技 术准备一作业排产与动态调度一过程执行与监控一实物周转与完工人库” 过程主线的驱动,支持工艺、进度、质量和成本等业务的交互管理,实现了车 间领导、业务负责人、工艺、调度、操作人员、检验人员、库存人员、协作车间 人员的全面参与。基于业务协同的制造执行过程协同具有业务驱动、过程 承载和信息集中的递进、协作特点。 MES系统以制造执行过程监控看板作为信息中 心,各个业务过程所产生的数据都以此作为周转中心,既实现了各个业务功 能的独立性,又便于形成统一的数据源。

作者:

上一篇:MES系统建设:从失败到成功

下一篇:MES系统对工序质量四点控制

推荐内容 Recommended

相关内容 Related

- MES制造执行系统生产计划管理01-10

- MES系统,生产制造很给力01-09

- MES系统中生产运行系统的重要性01-08

- MES系统三大层结构01-07

- MES系统的五大功能、六大好处01-06