某汽车行业MES系统软件解决方案(四)

日期:2018-05-28 / 人气: / 来源:未知

3、某汽车行业MES系统软件管理诊断与规划

3.1 某汽车行业MES系统软件调研现状总体概况

3.1.1 某汽车行业MES系统软件调研现状评价

3.1.1.1、调研现状评价

3.1.1.1.1、某汽车公司精益改善点需求

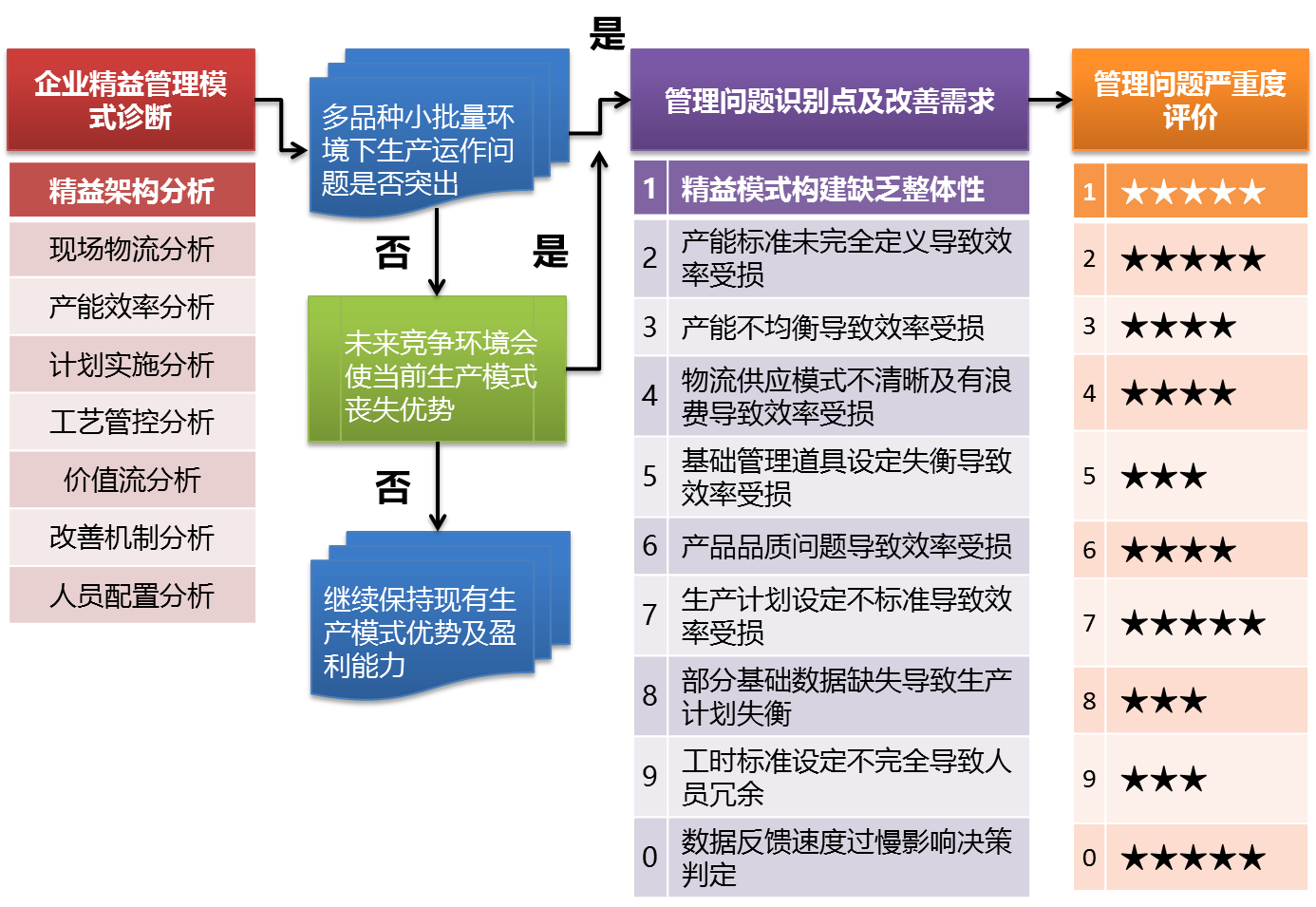

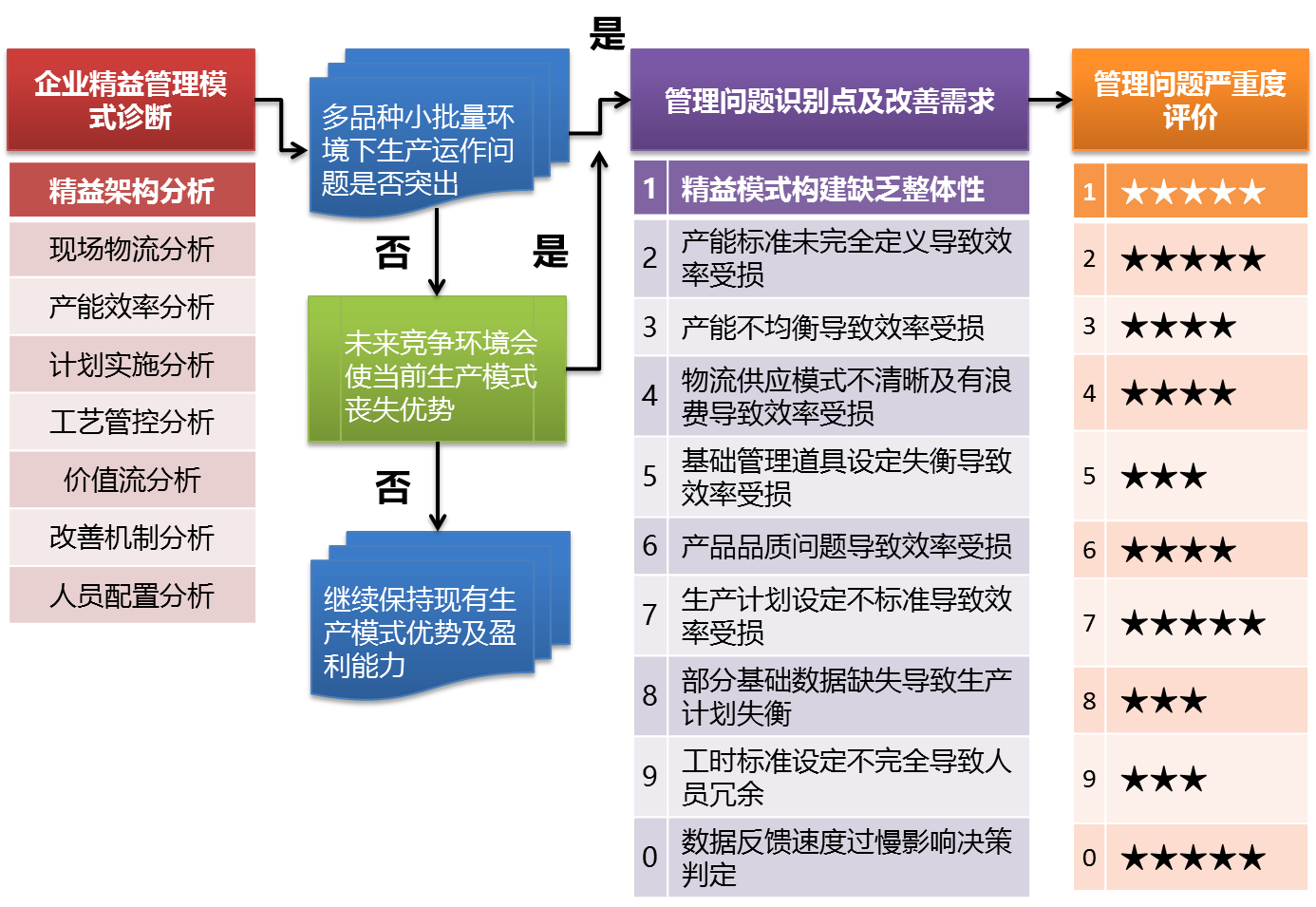

依照精益管理运营模式,从消除浪费、创造价值的理念出发,针对该汽车公司现有的运营模式进行相应了解,从业务流程、生产指标、价值分析等方面对其现状进行评估,从而识别出具体问题管理问题点,并对问题点的严重程度进行标明;本次调研从精益角度给其改善点整体状态如下表:

3.1.1.1.2、某汽车行业MES系统软件精益改善点分析及实施途径

精益模式缺乏机制性及整体性

公司无整体推进精益系统性框架及相应的制度,员工及中基层对精益理念的理解有偏差;

产能标准未完全定义

工序产能标准未完全设立,(如喷涂车间内部标准),并产能标准的设定与实际有较大出入;

各段产能不均衡

总体上企业是段状作业生产,各段之间产能衡量不均衡,注塑、喷涂、总装、制板每个工段的产能有波动;

物流供应模式不清晰

整体的物流路线未深入设计、物料配送模式未设计,整个物料供应方式部分混乱

基础管理道具设定失衡

供料推车、配料推车、车间滚动看板、安灯等系统性不强

产品品质问题

过程品质管控力度较弱,生产内部返修严重却无确切数据支撑,直接内部当场返工,返工浪费的时间难以测算(喷涂车间内部返修情况)

生产计划设定不标准

每各个工段物流给定不同生产计划方式,未进行相应细分及综合设计,工段计划时间点及产能都不一样,喷涂内部计划达成率低,整体达成率低,生产前置期设定不标准

基础数据缺失

喷涂内部品质记录、物料配送流转情况等数据缺失

工时标准设定不完全

对于某些手工操作(尤其是喷涂)基本没具体工时描述,工序间流转无时间概念

数据反馈速度过慢

对数据的采集、数据的处理、数据的分析及解决到决策,在一开始数据反馈过程就已经相对滞后,还包括喷涂内部数据都未健全,使得需求数据无法快速进行分析

3.1.2 某汽车行业MES系统软件精益改善点具体现状分析

3.1.2.1、精益运营机制缺失

该汽车公司从建厂到如今规模历经了10多年的风雨,在此期间通过各层级管理者的努力积累了相对一部分的管理经验,对先进设备、先进管理方式的渴求奠定了企业的基础;但从管理理念角度发现,现有的管理者,除了总经理及几个高层领导者之外,中基层管理者对精益理念的理解相对薄弱;高层思想与基层管理方式有比较大的脱节,对企业精益化的模式也有相应不同的理解,多数管理者还是被动接受、被动管理状态;公司也未在管理机制上建立整体的精益运营机制,未在理念、架构、流程上进行相应的机制保障,对JIT模式、IE工业工程、5S现场、TPM、TQM等管理工具上进行相应的疏导及固化;以往好的经验未被保留下来,改善的积极主动性不够。

由于整体精益理论框架未完整构建,无论在思想上,还是操作层面上都无法达到高层管理者的需求,如总装改善线体的设计,虽然已经对线体改善已经做了比较多的工作,改善后效率也提升了1倍多,但在线体需求上无法明确到底线体产能标准是多少?基层管理者认为已经提升了很多了,但经营者却对改善后数据有不同的看法,这样的差异来源于线体标准设计无法量化。

3.1.2.2、基础数据采集及设定无法标准化

从调研的情况来看,该汽车公司在基础数据的采集汇总上有比较强的操作实现;无论在产能统计、品质统计、工时统计、达成率统计、供销统计、设备、仓储等方面都做的比一般的企业要好很多,并且有相应细化的内容;

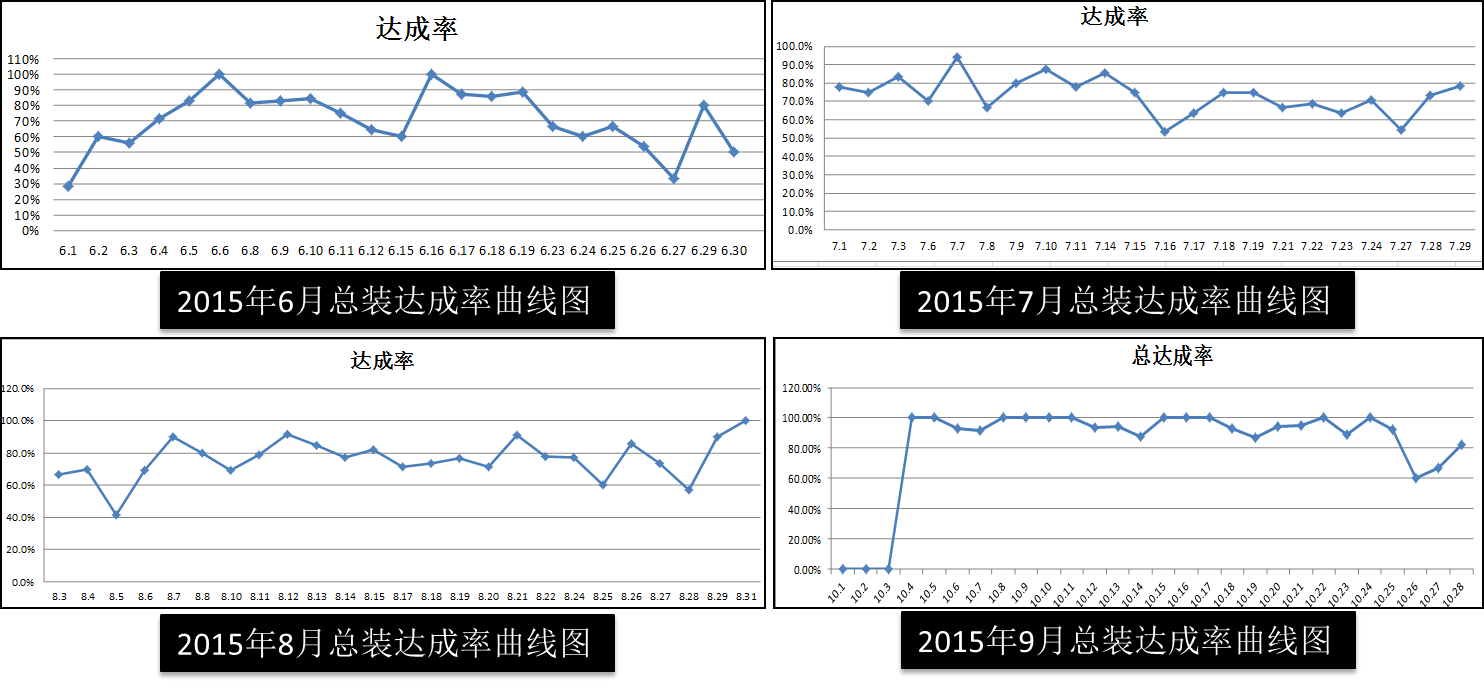

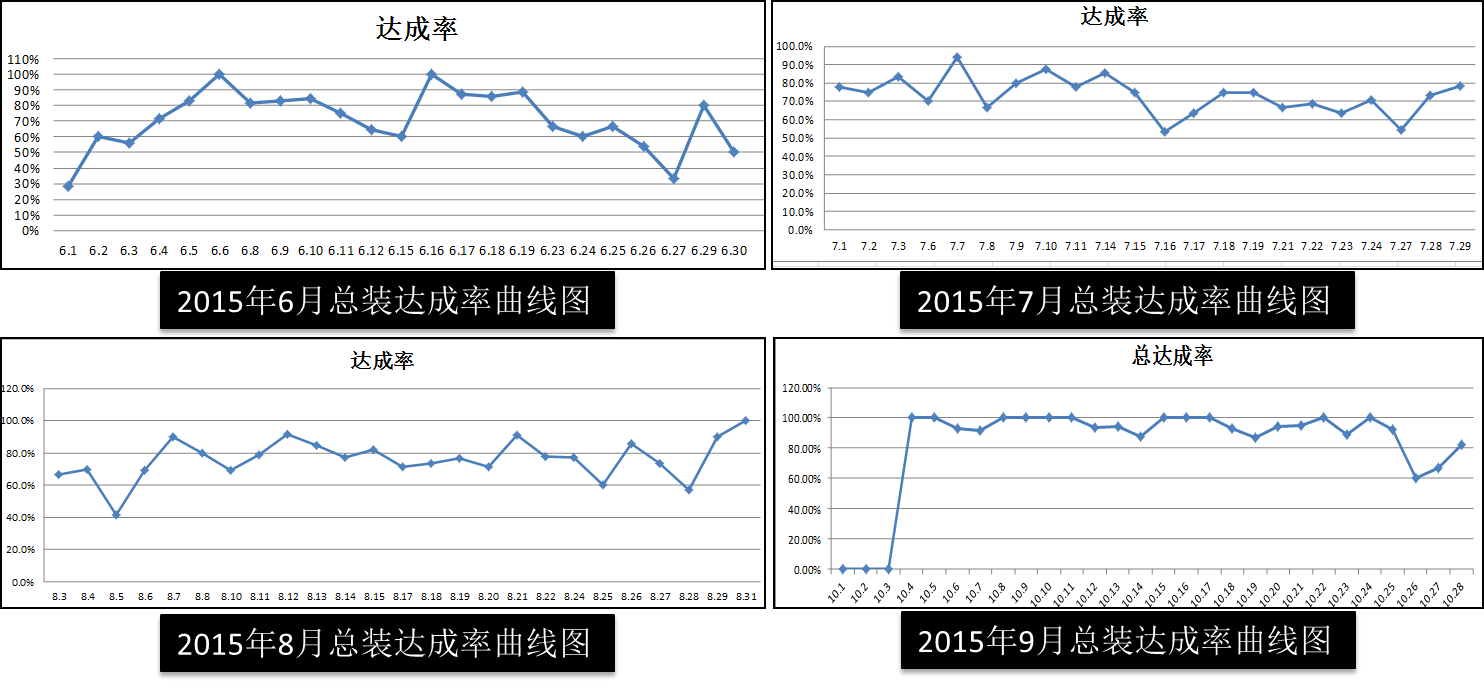

(图1、总装达成率表)

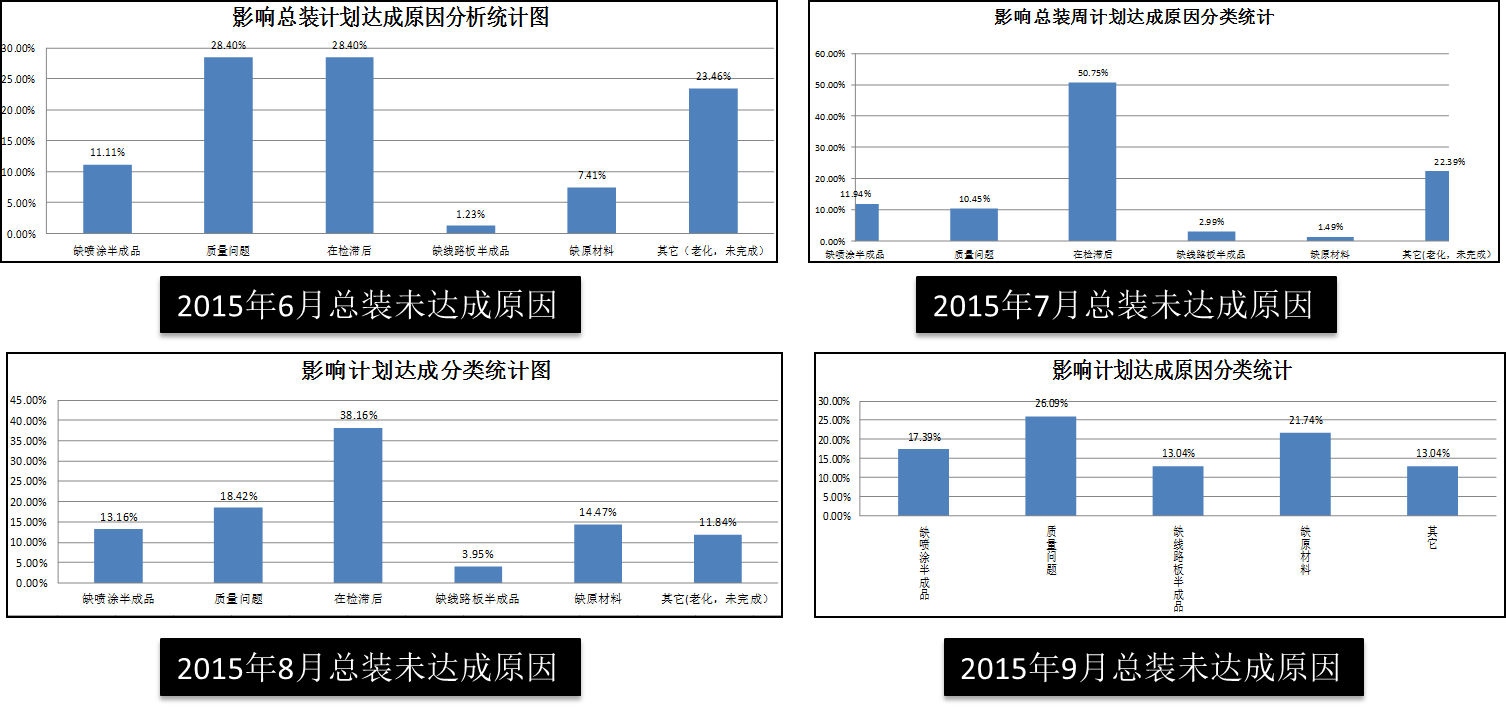

(图2、总装未达成原因表)

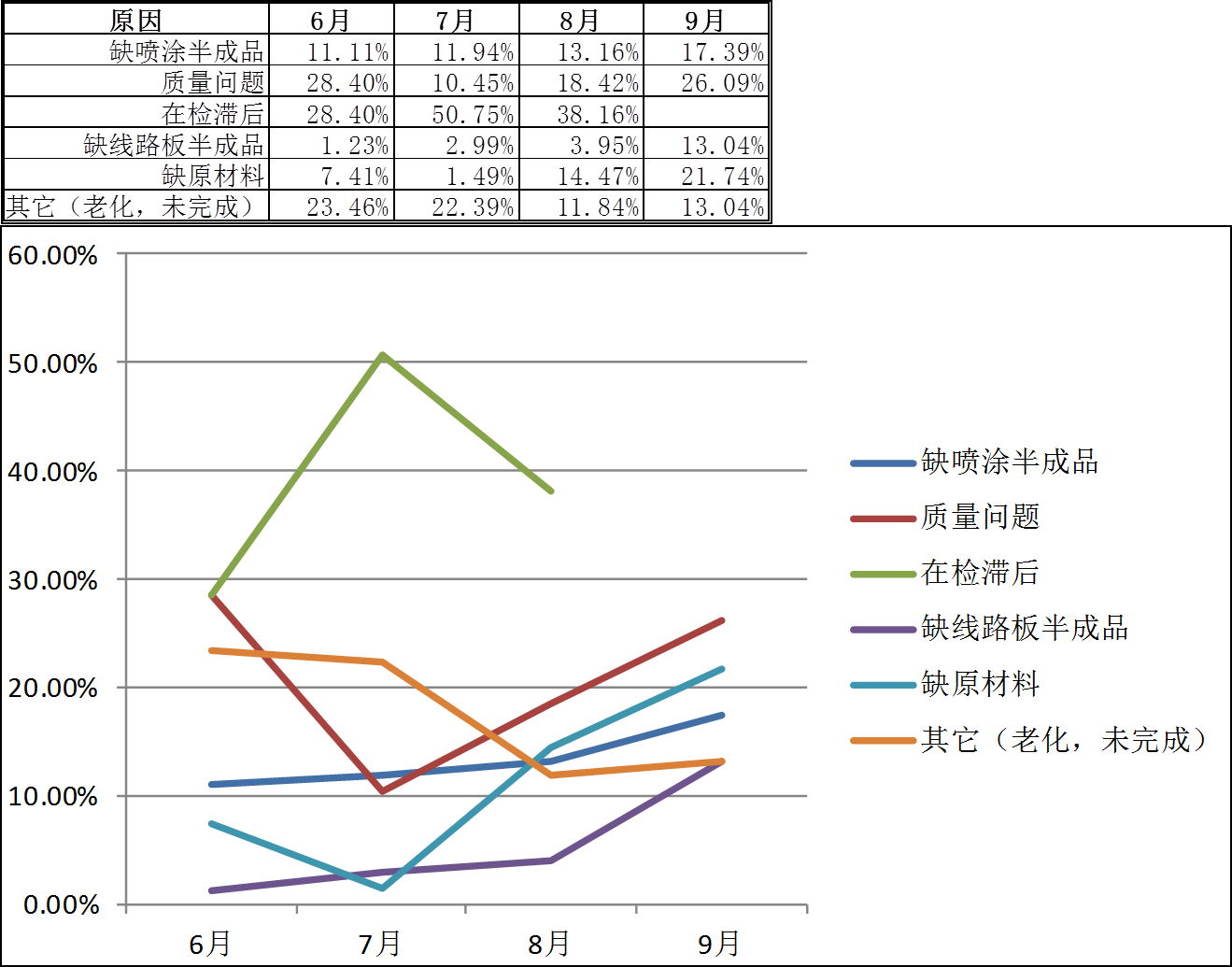

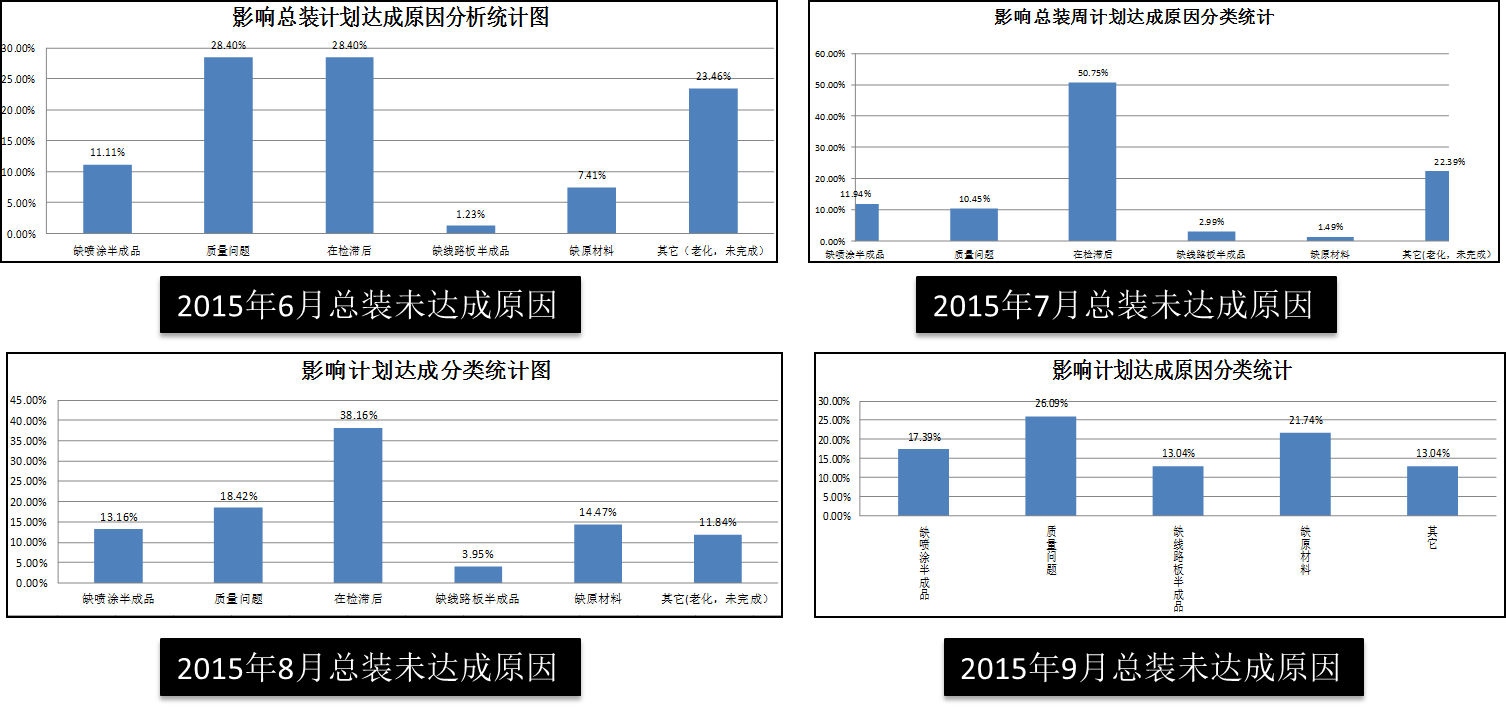

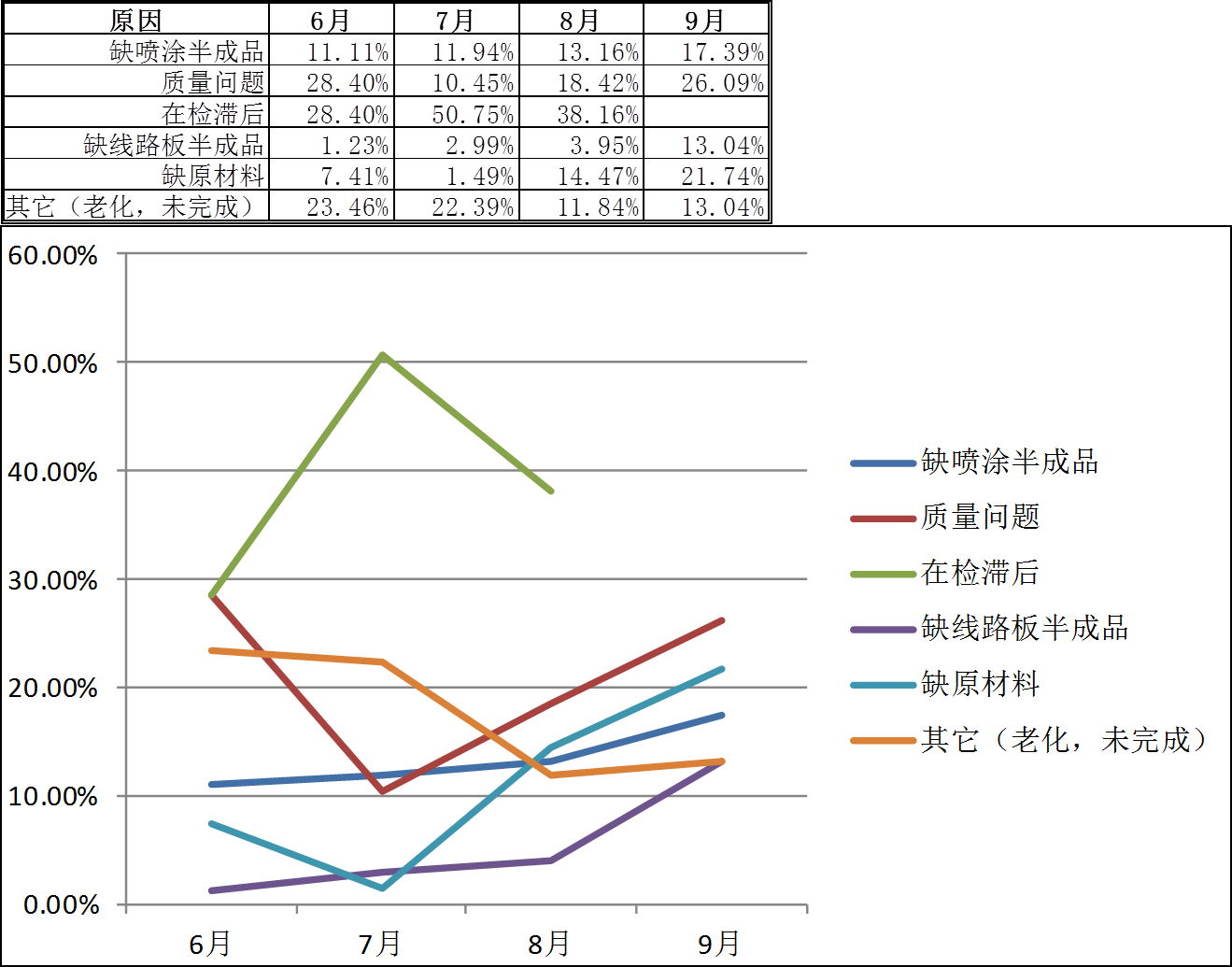

表单的细化使得每月对异常原因的分析能够得到准确的判定,从单张的月度分析情况来看,细化程度已经较高,但在整个过程中未作细化后的横向对比,如下图的分析模式:

月度横向对比分析主要将解决方式落实到每个原因原因分析,此同类表单的设定明确了异常原因之后的解决措施的实现,从表单看出几项异常因素在过程中尽然是属于上升趋势,这样就要求管理者需要重视并解决问题,而不是将问题分析完了就结束了。比如“缺喷涂半成品”该项原因在7、8、9月份额度从11.94%上升到17.39%,如果不去究其原因并解决,后面的数值会更加难以处理。(该表单只是举例说明数据分析全面性的重要性)

从生产工段数据分析来看,注塑、制版、总装的数据采集相对完善,而对喷涂车间内部的数据采集尽然是空的,喷涂数据缺失也使得生产问题在该车间尤为突出,内部如同黑匣子一般无法掌控,无法在过程中对喷涂车间进行控制。

基础数据标准的设定尤为重要,数据标准是衡量实际数据效率体现的指标,该汽车公司在多年发展过程中对设备的标准相对准确,对人工效率的标准设定无法完全判定,这使得在整个生产过程中效率衡量很难实现,到底车间效率多少无法进行明确的数值衡量。

3.1 某汽车行业MES系统软件调研现状总体概况

3.1.1 某汽车行业MES系统软件调研现状评价

3.1.1.1、调研现状评价

3.1.1.1.1、某汽车公司精益改善点需求

依照精益管理运营模式,从消除浪费、创造价值的理念出发,针对该汽车公司现有的运营模式进行相应了解,从业务流程、生产指标、价值分析等方面对其现状进行评估,从而识别出具体问题管理问题点,并对问题点的严重程度进行标明;本次调研从精益角度给其改善点整体状态如下表:

3.1.1.1.2、某汽车行业MES系统软件精益改善点分析及实施途径

精益模式缺乏机制性及整体性

公司无整体推进精益系统性框架及相应的制度,员工及中基层对精益理念的理解有偏差;

产能标准未完全定义

工序产能标准未完全设立,(如喷涂车间内部标准),并产能标准的设定与实际有较大出入;

各段产能不均衡

总体上企业是段状作业生产,各段之间产能衡量不均衡,注塑、喷涂、总装、制板每个工段的产能有波动;

物流供应模式不清晰

整体的物流路线未深入设计、物料配送模式未设计,整个物料供应方式部分混乱

基础管理道具设定失衡

供料推车、配料推车、车间滚动看板、安灯等系统性不强

产品品质问题

过程品质管控力度较弱,生产内部返修严重却无确切数据支撑,直接内部当场返工,返工浪费的时间难以测算(喷涂车间内部返修情况)

生产计划设定不标准

每各个工段物流给定不同生产计划方式,未进行相应细分及综合设计,工段计划时间点及产能都不一样,喷涂内部计划达成率低,整体达成率低,生产前置期设定不标准

基础数据缺失

喷涂内部品质记录、物料配送流转情况等数据缺失

工时标准设定不完全

对于某些手工操作(尤其是喷涂)基本没具体工时描述,工序间流转无时间概念

数据反馈速度过慢

对数据的采集、数据的处理、数据的分析及解决到决策,在一开始数据反馈过程就已经相对滞后,还包括喷涂内部数据都未健全,使得需求数据无法快速进行分析

3.1.2 某汽车行业MES系统软件精益改善点具体现状分析

3.1.2.1、精益运营机制缺失

该汽车公司从建厂到如今规模历经了10多年的风雨,在此期间通过各层级管理者的努力积累了相对一部分的管理经验,对先进设备、先进管理方式的渴求奠定了企业的基础;但从管理理念角度发现,现有的管理者,除了总经理及几个高层领导者之外,中基层管理者对精益理念的理解相对薄弱;高层思想与基层管理方式有比较大的脱节,对企业精益化的模式也有相应不同的理解,多数管理者还是被动接受、被动管理状态;公司也未在管理机制上建立整体的精益运营机制,未在理念、架构、流程上进行相应的机制保障,对JIT模式、IE工业工程、5S现场、TPM、TQM等管理工具上进行相应的疏导及固化;以往好的经验未被保留下来,改善的积极主动性不够。

由于整体精益理论框架未完整构建,无论在思想上,还是操作层面上都无法达到高层管理者的需求,如总装改善线体的设计,虽然已经对线体改善已经做了比较多的工作,改善后效率也提升了1倍多,但在线体需求上无法明确到底线体产能标准是多少?基层管理者认为已经提升了很多了,但经营者却对改善后数据有不同的看法,这样的差异来源于线体标准设计无法量化。

3.1.2.2、基础数据采集及设定无法标准化

从调研的情况来看,该汽车公司在基础数据的采集汇总上有比较强的操作实现;无论在产能统计、品质统计、工时统计、达成率统计、供销统计、设备、仓储等方面都做的比一般的企业要好很多,并且有相应细化的内容;

(图1、总装达成率表)

(图2、总装未达成原因表)

表单的细化使得每月对异常原因的分析能够得到准确的判定,从单张的月度分析情况来看,细化程度已经较高,但在整个过程中未作细化后的横向对比,如下图的分析模式:

月度横向对比分析主要将解决方式落实到每个原因原因分析,此同类表单的设定明确了异常原因之后的解决措施的实现,从表单看出几项异常因素在过程中尽然是属于上升趋势,这样就要求管理者需要重视并解决问题,而不是将问题分析完了就结束了。比如“缺喷涂半成品”该项原因在7、8、9月份额度从11.94%上升到17.39%,如果不去究其原因并解决,后面的数值会更加难以处理。(该表单只是举例说明数据分析全面性的重要性)

从生产工段数据分析来看,注塑、制版、总装的数据采集相对完善,而对喷涂车间内部的数据采集尽然是空的,喷涂数据缺失也使得生产问题在该车间尤为突出,内部如同黑匣子一般无法掌控,无法在过程中对喷涂车间进行控制。

基础数据标准的设定尤为重要,数据标准是衡量实际数据效率体现的指标,该汽车公司在多年发展过程中对设备的标准相对准确,对人工效率的标准设定无法完全判定,这使得在整个生产过程中效率衡量很难实现,到底车间效率多少无法进行明确的数值衡量。

作者:hzjuxadmin

推荐内容 Recommended

相关内容 Related

- MES系统,生产制造很给力01-09

- MES系统中生产运行系统的重要性01-08

- MES系统三大层结构01-07

- MES系统的五大功能、六大好处01-06

- MES系统与ERP系统的数据交互01-03