MDC系统对智能制造管理的作用

日期:2018-05-17 / 人气: / 来源:

一、什么是 MDC系统

1、MDC的定义——制造数据采集管理系统(Manufacturing Data Collection and Control)

主要用于采集生产设备的工作和运行状态数据,实现对设备的监视与控制,并对采集的数据进行分析处理,也可为MES和ERP等其他软件提供数据支持。MDC系统是设备数据采集系统和数据分析出理系统的集成,是具有数据采集,设备监控,数据分析处理,报表输出等功能的生产应用管理和决策支援系统。

MDC系统通过与传感器、数控系统、PLC系统的智能化集成,实现对设备数据采集部分的自动化执行,不需要操作人员的手动输入,这样保障了数据的实时性和准确性,并通过采集模块(终端)组网,实现工业设备的互联与数据实时传输。

在采集数据的挖掘方面,MDC系统为企业提供了更为专业化的分析和处理,个性化的数据处理和丰富的图形报表展示,对生产相关的关键数据进行统计和分析,如产量、产能、开机率、故障率、设备综合利用率(OEE)、合格率、质量百分比等。精确的数据及时传递并分散到相关流程部门处理,实时引导、响应和报告车间的生产动态,极大提升了解决问题的能力,推进了企业车间智能制造的进程,是工业物联网和智慧车间建设的核心系统。

2、MDC系统介绍

MDC系统是一套用来实时采集、并报表化和图表化车间的详细制造数据和过程的软硬件解决方案。

MDC系统通过多种灵活的方法获取生产现场的实时数据(包括设备、人员和生产任务等),将其存储在MySQLs , SQL Server和 Oracle等数据库,并以国内外先进的精益制造管理理念为基础,结合系统自带的近分析和统计方法,以多种报告和图表直观反映当前或过去某段时间的生产状况,帮助企业生产部门通过反馈信息做出科学和有效的决策。

二、MDC系统有哪些功能

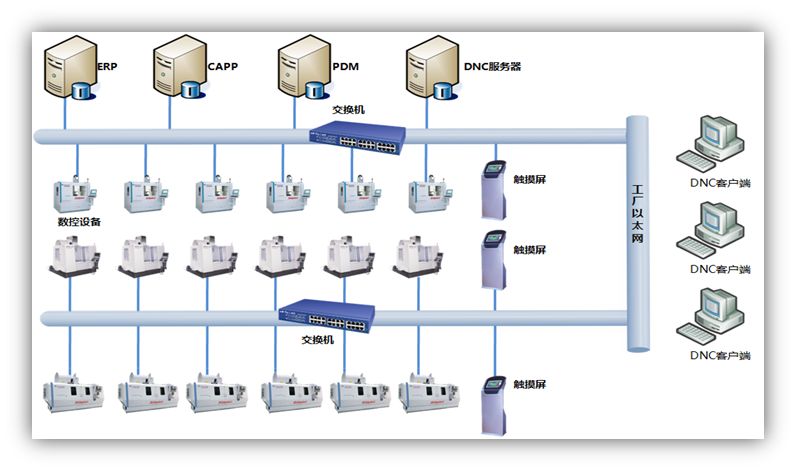

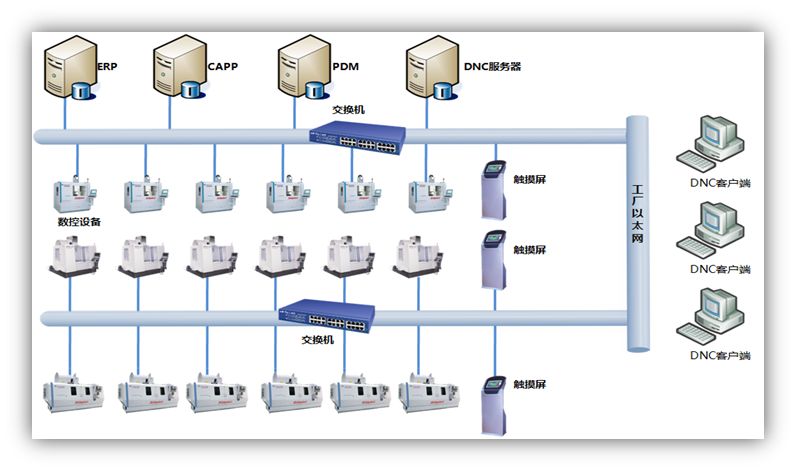

1、MDC系统的系统架构

2、系统功能介绍

1)设备数据实时采集(平台)

2)丰富的设备(采集点)管理功能

3)设备状态可视化看板

4)为ERP、MES、BI等系统提供数据标准调用接口

5)全方位生产数据分析

3、采集终端介绍

采集终端是MDC系统提供的与设备连接的物联网网关。

1)内置协议转换芯片(定制开发),将协议解析在下位机直接处理,保证大规模应用时设备数据采集的速度与精度;

2)内置存储芯片,可保证在断链状态下持续存储24小时数据,保证数据的连续性与安全性.

三、为什么说MDC系统是开启企业智能制造管理的钥匙

1、智能制造概述

作为工业企业现代化升级的重要内容,智能化是工业4.0时代发展进程中的必然趋势。信息化发展到今天,已经从数字 化工厂开始向着智能化工厂迈进。物联网等技术设备不仅强化了信息挂历与服务,也对生产流程、生产人员、生产线等 加以更加智能的改造和掌控,使得生产计划与进度更加合理和智能。智能制造是数字化管理基础上的进阶,最明显的特 征就是其具有学习和思考能力,能够对经验进行总结,对工 艺进行优化,对变化予以快速适应。

智能制造不仅需要单项技术突破,也需要各种技术综合集成。面对全球新一代信息技术与制造技术融 合的趋势,制造业迎来了巩固和强化技术优势的机遇。

2、数据采集的作用

智能化制造系统中的数据采集实现了实时的功能,改变了传统的DNC系统对设备中的数据传输与管理的方式,将信息作为节点纳入到企业信息化管理中,形成数据信息系统,准确、实时地予以传输、分析和存储,帮助管理层、执行层 进行信息的交流和协作。

实时数据采集MDC系统是对传统DNC系统的延 伸。采用实时数据采集系统,智能制造系统实现了生产设备的联网,构建出车间生产现场综合数据的交换,可以将设备 状态、车间工况、生产数据予以采集、传递、分析等,最大 程度满足智能工厂中生产管理需要等,实现生产管理的大数 据存储以及云计算功能。为智能制造工作环节提供了技术 支撑,成为智能制造的基础。

通过实时数据采集系统的应用,帮助智能制造系统提升设备利用率,最大限度地压缩辅助工时等,对传统制造系统中的生设备予以集成,实现企业生产过程数字化、信息化、智能化。

3、实时现场数据采集

MDC系统的实时数据采集,包括了人员、设备、材料、施工方法、 施工环节等众多内容。其中,设备的通讯接口形式、通讯协议等不尽相同,要根据具体形态来进行相应的信息米集。具体的信息米集实时方式包括以下几种。

(1)TCP/IP协议的以太网模式。

以太网的数控配置是未来技术发展的趋势,这种信息釆集模式内容非常丰富,而且可以实现远程控制。目前众多数控系统厂商,如西门子、三菱、FIDIA等,均配备了局域网口, 拥有大量方便集成的接口,可以实现实时釆集数控设备程序 运行信息、设备运行状态信息、系统状态信息、报警信息、 运行程序内容信息、操作数据、设备参数、坐标、主轴功率 等数据。

通过数控设备的及时限制,实时数据釆集可以进行生产的事先预防,对于生产加工、质量管控有很好的作用,包括 通过MDC系统网络,将设备上的程序编辑功能进行锁定,启用 设备写保护程序,发现非法修改情况等。另外,数控设备的 加工倍率也可以限制倍率开关变化的随意修改,发现非法修改可以立即锁住设备,防止非法加工。

(2)普通以太网模式。

通过以太网开发包的数控设备,釆用windows操作系统 进行以太网接口设备的数控,可以利用第三方软件开发商提 供的开发接口,对激光切割机等高精尖设备进行网络传输, 满足各类数据的传输需求。对SPC等实现质量控制。而且将 各种设备的状态信息、参数信息进行保存,保存在如自动立体库等本地数据库中,满足对数据库集成的实时釆集要求。

(3)数据釆集卡。

通过与生产设备的相关I/O点与对应的传感器进行连接, 釆集相应的加工信息,包括设备运行加工、设备故障等参数 等。适用系统包括无串口和无局域网络设备,釆用的方式为 开关量釆集卡、模拟量釆集卡等。

(4)组态软件釆集。

通过PLC控制类的设备对非数控类组态软件进行相关信 息的读取,包括各种模拟量信息,如温度和压力等,将读取 的I/O点信息存入数据库中。

实时数据釆集方法,为现代智能工厂提供了现场信息的 实时详尽的釆集技术支持,为生产的决策、调度等提供可靠 参照依据。通过实际项目中的实时数据釆集系统的运行,智能化工厂实现了数字化、智能制造的基础设施建设,完美解 决了底层设备的实施数据釆集,实现了智能生产管控的较高程度。

四、MDC系统实施效果

◆帮助企业管理者了解设备历史、实时的状态和状态对应的生产任务信息和人员信息。

◆帮助企业管理者进行OEE全局设备效率分析,时刻掌握并有效管理设备的生产效能,轻松找到影响生产效率的瓶颈。

◆帮助了解设备利用率状况,从而改善并制定提高利用率的解决方案。

◆帮助企业管理者了解车间发生的设备停机原因,通过有效管理从而减少停机事件的发生。

◆帮助企业了解设备使用时间分布,如计划用时和生产用时的实际耗费时间,有效控制计划外生产用时发生。

◆帮助企业了解工序、零件、工单等加工任务信息在设备上的用时情况。

◆帮助企业了解生产过程中停滞的原因及耗时,并和成本挂钩。

◆帮助企业了解零部件生产状况趋势,以及对设备、人员和班组等进行绩效排行和数据分析。

◆帮助企业实现精益管理目标。

1、MDC的定义——制造数据采集管理系统(Manufacturing Data Collection and Control)

主要用于采集生产设备的工作和运行状态数据,实现对设备的监视与控制,并对采集的数据进行分析处理,也可为MES和ERP等其他软件提供数据支持。MDC系统是设备数据采集系统和数据分析出理系统的集成,是具有数据采集,设备监控,数据分析处理,报表输出等功能的生产应用管理和决策支援系统。

MDC系统通过与传感器、数控系统、PLC系统的智能化集成,实现对设备数据采集部分的自动化执行,不需要操作人员的手动输入,这样保障了数据的实时性和准确性,并通过采集模块(终端)组网,实现工业设备的互联与数据实时传输。

在采集数据的挖掘方面,MDC系统为企业提供了更为专业化的分析和处理,个性化的数据处理和丰富的图形报表展示,对生产相关的关键数据进行统计和分析,如产量、产能、开机率、故障率、设备综合利用率(OEE)、合格率、质量百分比等。精确的数据及时传递并分散到相关流程部门处理,实时引导、响应和报告车间的生产动态,极大提升了解决问题的能力,推进了企业车间智能制造的进程,是工业物联网和智慧车间建设的核心系统。

2、MDC系统介绍

MDC系统是一套用来实时采集、并报表化和图表化车间的详细制造数据和过程的软硬件解决方案。

MDC系统通过多种灵活的方法获取生产现场的实时数据(包括设备、人员和生产任务等),将其存储在MySQLs , SQL Server和 Oracle等数据库,并以国内外先进的精益制造管理理念为基础,结合系统自带的近分析和统计方法,以多种报告和图表直观反映当前或过去某段时间的生产状况,帮助企业生产部门通过反馈信息做出科学和有效的决策。

二、MDC系统有哪些功能

1、MDC系统的系统架构

2、系统功能介绍

1)设备数据实时采集(平台)

2)丰富的设备(采集点)管理功能

3)设备状态可视化看板

4)为ERP、MES、BI等系统提供数据标准调用接口

5)全方位生产数据分析

3、采集终端介绍

采集终端是MDC系统提供的与设备连接的物联网网关。

1)内置协议转换芯片(定制开发),将协议解析在下位机直接处理,保证大规模应用时设备数据采集的速度与精度;

2)内置存储芯片,可保证在断链状态下持续存储24小时数据,保证数据的连续性与安全性.

三、为什么说MDC系统是开启企业智能制造管理的钥匙

1、智能制造概述

作为工业企业现代化升级的重要内容,智能化是工业4.0时代发展进程中的必然趋势。信息化发展到今天,已经从数字 化工厂开始向着智能化工厂迈进。物联网等技术设备不仅强化了信息挂历与服务,也对生产流程、生产人员、生产线等 加以更加智能的改造和掌控,使得生产计划与进度更加合理和智能。智能制造是数字化管理基础上的进阶,最明显的特 征就是其具有学习和思考能力,能够对经验进行总结,对工 艺进行优化,对变化予以快速适应。

智能制造不仅需要单项技术突破,也需要各种技术综合集成。面对全球新一代信息技术与制造技术融 合的趋势,制造业迎来了巩固和强化技术优势的机遇。

2、数据采集的作用

智能化制造系统中的数据采集实现了实时的功能,改变了传统的DNC系统对设备中的数据传输与管理的方式,将信息作为节点纳入到企业信息化管理中,形成数据信息系统,准确、实时地予以传输、分析和存储,帮助管理层、执行层 进行信息的交流和协作。

实时数据采集MDC系统是对传统DNC系统的延 伸。采用实时数据采集系统,智能制造系统实现了生产设备的联网,构建出车间生产现场综合数据的交换,可以将设备 状态、车间工况、生产数据予以采集、传递、分析等,最大 程度满足智能工厂中生产管理需要等,实现生产管理的大数 据存储以及云计算功能。为智能制造工作环节提供了技术 支撑,成为智能制造的基础。

通过实时数据采集系统的应用,帮助智能制造系统提升设备利用率,最大限度地压缩辅助工时等,对传统制造系统中的生设备予以集成,实现企业生产过程数字化、信息化、智能化。

3、实时现场数据采集

MDC系统的实时数据采集,包括了人员、设备、材料、施工方法、 施工环节等众多内容。其中,设备的通讯接口形式、通讯协议等不尽相同,要根据具体形态来进行相应的信息米集。具体的信息米集实时方式包括以下几种。

(1)TCP/IP协议的以太网模式。

以太网的数控配置是未来技术发展的趋势,这种信息釆集模式内容非常丰富,而且可以实现远程控制。目前众多数控系统厂商,如西门子、三菱、FIDIA等,均配备了局域网口, 拥有大量方便集成的接口,可以实现实时釆集数控设备程序 运行信息、设备运行状态信息、系统状态信息、报警信息、 运行程序内容信息、操作数据、设备参数、坐标、主轴功率 等数据。

通过数控设备的及时限制,实时数据釆集可以进行生产的事先预防,对于生产加工、质量管控有很好的作用,包括 通过MDC系统网络,将设备上的程序编辑功能进行锁定,启用 设备写保护程序,发现非法修改情况等。另外,数控设备的 加工倍率也可以限制倍率开关变化的随意修改,发现非法修改可以立即锁住设备,防止非法加工。

(2)普通以太网模式。

通过以太网开发包的数控设备,釆用windows操作系统 进行以太网接口设备的数控,可以利用第三方软件开发商提 供的开发接口,对激光切割机等高精尖设备进行网络传输, 满足各类数据的传输需求。对SPC等实现质量控制。而且将 各种设备的状态信息、参数信息进行保存,保存在如自动立体库等本地数据库中,满足对数据库集成的实时釆集要求。

(3)数据釆集卡。

通过与生产设备的相关I/O点与对应的传感器进行连接, 釆集相应的加工信息,包括设备运行加工、设备故障等参数 等。适用系统包括无串口和无局域网络设备,釆用的方式为 开关量釆集卡、模拟量釆集卡等。

(4)组态软件釆集。

通过PLC控制类的设备对非数控类组态软件进行相关信 息的读取,包括各种模拟量信息,如温度和压力等,将读取 的I/O点信息存入数据库中。

实时数据釆集方法,为现代智能工厂提供了现场信息的 实时详尽的釆集技术支持,为生产的决策、调度等提供可靠 参照依据。通过实际项目中的实时数据釆集系统的运行,智能化工厂实现了数字化、智能制造的基础设施建设,完美解 决了底层设备的实施数据釆集,实现了智能生产管控的较高程度。

四、MDC系统实施效果

◆帮助企业管理者了解设备历史、实时的状态和状态对应的生产任务信息和人员信息。

◆帮助企业管理者进行OEE全局设备效率分析,时刻掌握并有效管理设备的生产效能,轻松找到影响生产效率的瓶颈。

◆帮助了解设备利用率状况,从而改善并制定提高利用率的解决方案。

◆帮助企业管理者了解车间发生的设备停机原因,通过有效管理从而减少停机事件的发生。

◆帮助企业了解设备使用时间分布,如计划用时和生产用时的实际耗费时间,有效控制计划外生产用时发生。

◆帮助企业了解工序、零件、工单等加工任务信息在设备上的用时情况。

◆帮助企业了解生产过程中停滞的原因及耗时,并和成本挂钩。

◆帮助企业了解零部件生产状况趋势,以及对设备、人员和班组等进行绩效排行和数据分析。

◆帮助企业实现精益管理目标。

作者:

上一篇:企业如何选择生产数据采集系统?

下一篇:MDC系统软件数控机床联网及数据采集

推荐内容 Recommended

相关内容 Related

- MDC系统软件的特性10-18

- MDC系统软件定位、概念、问题、功能、成效10-17

- MDC数据采集系统的作用和特点08-04

- MDC系统软件对智能制造系统的重要性05-25

- MDC系统对车间数控机床的管理05-16